出図前に知っておくと役立つ!設計まめ知識

製造現場から見て機械系設計者さんに出図前に是非知っておいていただきたい情報をまとめました。

製造側の事情が分かった上で設計をすると、コストダウン、品質安定、納期短縮に繋がるばかりでなく、不要なコミュニケーションが省略できます!

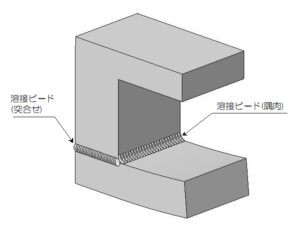

- 001 溶接:溶接ビードの処理

溶接ビードの処理方法についてご紹介します。素材や用途で溶接ビードの処理方法は様々ですが、大きく焼け取りのみとビードカットで分かれます。医療・半導体分野などはビードカットの上バフ研磨を施すケースが多いです。

溶接ビードの処理方法についてご紹介します。素材や用途で溶接ビードの処理方法は様々ですが、大きく焼け取りのみとビードカットで分かれます。医療・半導体分野などはビードカットの上バフ研磨を施すケースが多いです。 - 002 溶接:溶接による歪みと対処方法

溶接による歪みの傾向と、その対処方法についてご紹介します。母材の薄さ、溶接の溶け込み深さ、溶接の脚長、長さなどによって歪みの程度が異なります。歪みへの対処方法も念頭に置いて合理的な設計をしましょう!

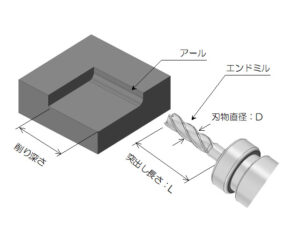

溶接による歪みの傾向と、その対処方法についてご紹介します。母材の薄さ、溶接の溶け込み深さ、溶接の脚長、長さなどによって歪みの程度が異なります。歪みへの対処方法も念頭に置いて合理的な設計をしましょう! - 003 切削:隅アールとL/D

切削加工特有の隅アールや、L/Dの制約について解説します。加工工程をイメージしてアールの設定や、削り深さを設定していただけると合理的な設計となります。

切削加工特有の隅アールや、L/Dの制約について解説します。加工工程をイメージしてアールの設定や、削り深さを設定していただけると合理的な設計となります。 - 004 切削:エンドミルの種類と特徴

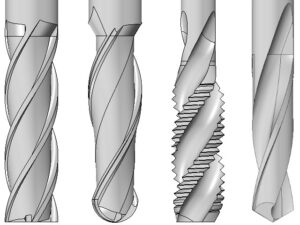

切削加工用エンドミルの種類や特徴についてご紹介します。形状加工用と穴加工用に大別されますが、それぞれで多くの種類やサイズが使い分けされます。

切削加工用エンドミルの種類や特徴についてご紹介します。形状加工用と穴加工用に大別されますが、それぞれで多くの種類やサイズが使い分けされます。 - 005 切削:穴加工の基本

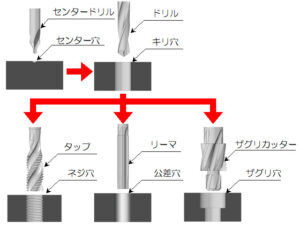

穴加工の基本的な流れと、タップやリーマの不完全部分について解説します。特に、不完全部分を踏まえて、有効長を確保するために下穴をより深くしなければいけないことは忘れられがちです。

穴加工の基本的な流れと、タップやリーマの不完全部分について解説します。特に、不完全部分を踏まえて、有効長を確保するために下穴をより深くしなければいけないことは忘れられがちです。 - 006 切削:穴加工のトラブル事例

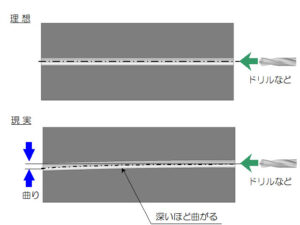

穴加工は非常にトラブルの多い加工です。深すぎて曲がったり、際どすぎて盛り上がったりといった、穴加工に関するトラブル事例とその対処方法についてご紹介します。

穴加工は非常にトラブルの多い加工です。深すぎて曲がったり、際どすぎて盛り上がったりといった、穴加工に関するトラブル事例とその対処方法についてご紹介します。 - 007 切削:簡単そうで難しい穴加工

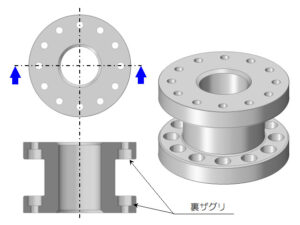

実現の難しい穴加工の例をご紹介します。裏ザグリやアンダーカット部の止まり穴、深部の穴形状など加工の都合上実現が困難な穴があります。

実現の難しい穴加工の例をご紹介します。裏ザグリやアンダーカット部の止まり穴、深部の穴形状など加工の都合上実現が困難な穴があります。 - 008 切削:切削加工機械の種類と特徴

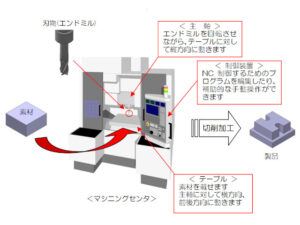

切削加工機械の種類と特徴についてご紹介します。フライス系の加工機械は汎用フライス、NCフライス、マシニングセンタと大別されますが、その特徴や使いどころも異なります。

切削加工機械の種類と特徴についてご紹介します。フライス系の加工機械は汎用フライス、NCフライス、マシニングセンタと大別されますが、その特徴や使いどころも異なります。 - 009 切削:加工面と段取替え

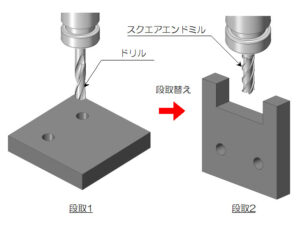

切削加工で重要となる加工面と、加工時の段取替えの考え方について解説します。加工面を減らすだけ加工面も減りますので、コストダウンにつながります。

切削加工で重要となる加工面と、加工時の段取替えの考え方について解説します。加工面を減らすだけ加工面も減りますので、コストダウンにつながります。 - 010 切削:段取替えを意識した設計

加工面を揃えると、段取替えを減らすことができ、加工工数を減らせる可能性があります。このような合理的な設計変更例をご紹介します。

加工面を揃えると、段取替えを減らすことができ、加工工数を減らせる可能性があります。このような合理的な設計変更例をご紹介します。 - 011 切削:段取作業の実際

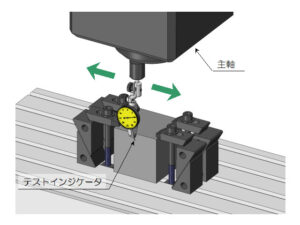

切削加工の段取作業の詳細について解説します。材料の固定、平行出し、原点設定、工具の取り付け・測長、NCプログラムの作成・入力など、段取作業の中にも多くの工程があります。

切削加工の段取作業の詳細について解説します。材料の固定、平行出し、原点設定、工具の取り付け・測長、NCプログラムの作成・入力など、段取作業の中にも多くの工程があります。 - 012 切削:3次元加工の世界へようこそ!

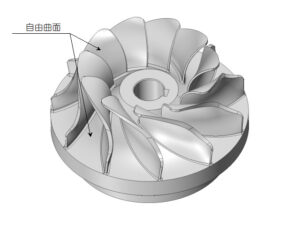

X、Y、Z方向に自在に形状を加工できる3次元加工の例をご紹介します。自由曲面などを立体的に加工する事で、航空機部品や成形品用の治具、インペラ、レリーフなど様々な複雑形状を実現可能です。

X、Y、Z方向に自在に形状を加工できる3次元加工の例をご紹介します。自由曲面などを立体的に加工する事で、航空機部品や成形品用の治具、インペラ、レリーフなど様々な複雑形状を実現可能です。 - 013 切削:3次元加工と表面粗さ

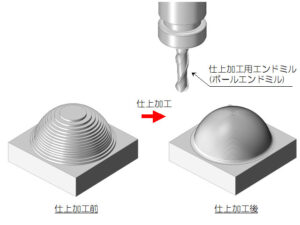

ボールエンドミルを用いた切削による3次元形状の加工方法と表面粗さについて解説します。粗加工、仕上加工のステップがありそれぞれ目的が違う事も押さえておくと良いと思います。

ボールエンドミルを用いた切削による3次元形状の加工方法と表面粗さについて解説します。粗加工、仕上加工のステップがありそれぞれ目的が違う事も押さえておくと良いと思います。 - 014 切削:薄モノは変形に気を付けよう!

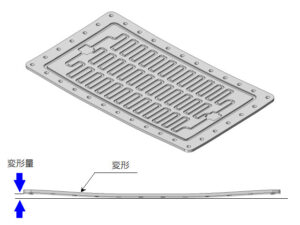

切削加工は除去加工のため、薄モノの加工ではどうしても応力の作用で変形を生じます。変形しやすい形状例をご紹介します。

切削加工は除去加工のため、薄モノの加工ではどうしても応力の作用で変形を生じます。変形しやすい形状例をご紹介します。 - 015 切削:設計による変形の回避例

薄モノ部品を設計する際に、設計側で変形を抑えるための工夫について解説します。除去量を減らす、肉厚を厚くする、補強を追加するなどの方法が考えられます。

薄モノ部品を設計する際に、設計側で変形を抑えるための工夫について解説します。除去量を減らす、肉厚を厚くする、補強を追加するなどの方法が考えられます。 - 016 切削:設計変更という最強手段!

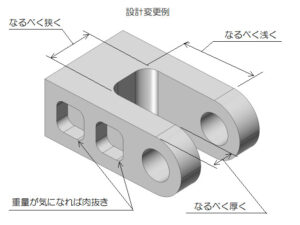

二股形状や縁際の長穴など、変形の生じやすい典型例についてご紹介します。設計変更で変形の生じにくい形状にすると、製造もスムーズに流れます。

二股形状や縁際の長穴など、変形の生じやすい典型例についてご紹介します。設計変更で変形の生じにくい形状にすると、製造もスムーズに流れます。 - 017 切削:加工の難しいアンダーカット

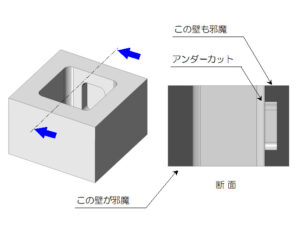

切削加工の苦手とするアンダーカット形状の例と、その加工方法について解説します。形彫放電や溶接での加工も可能ですが、コストや工期が大幅にかかる可能性があります。

切削加工の苦手とするアンダーカット形状の例と、その加工方法について解説します。形彫放電や溶接での加工も可能ですが、コストや工期が大幅にかかる可能性があります。 - 018 切削:設計によるアンダーカットの回避

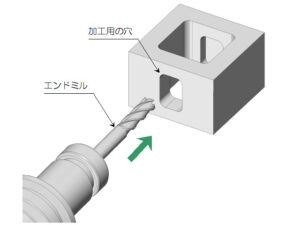

アンダーカット部の加工について、設計による変更例をご紹介します。形状を貫通させる、Tスロットカッターで加工できる形状とする、加工用形状を追加する、分割するなどの方法があります。

アンダーカット部の加工について、設計による変更例をご紹介します。形状を貫通させる、Tスロットカッターで加工できる形状とする、加工用形状を追加する、分割するなどの方法があります。 - 019 切削:5軸加工機って何?

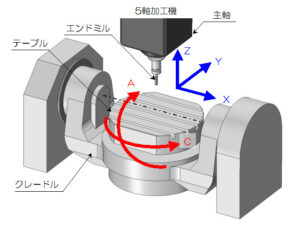

切削加工機の中でも最先端の1つである5軸加工機の概要と5軸加工でできる部品についてご紹介します。航空機部品やインペラなど高付加価値な部品の製作に向いています。

切削加工機の中でも最先端の1つである5軸加工機の概要と5軸加工でできる部品についてご紹介します。航空機部品やインペラなど高付加価値な部品の製作に向いています。 - 020 切削:5軸加工による工程短縮

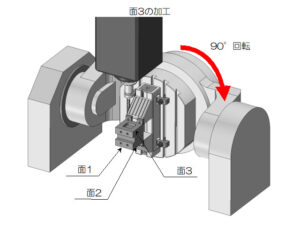

5軸加工機を使っての工程短縮例についてご紹介します。段取作業を省略できる事で、工程短縮や加工精度の確保に大きな力を発揮します。

5軸加工機を使っての工程短縮例についてご紹介します。段取作業を省略できる事で、工程短縮や加工精度の確保に大きな力を発揮します。 - 021 切削:5軸加工のメリット

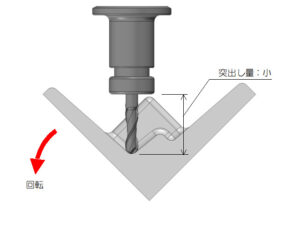

5軸加工のメリットは、1段取りで複数面を加工できるだけではありません。角度を自由に変えられることから、エンドミルの突出し量を小さくして良質な加工面を得られるというメリットもあります。

5軸加工のメリットは、1段取りで複数面を加工できるだけではありません。角度を自由に変えられることから、エンドミルの突出し量を小さくして良質な加工面を得られるというメリットもあります。 - 022 切削:5軸加工機の苦手なこと

5軸加工機は複雑な形状が加工できる汎用的な切削加工機械ですが、構造が複雑なこともあり苦手な事やデメリットもある機械です。マイナス面についてもしっかりと把握しておく事が大切です。

5軸加工機は複雑な形状が加工できる汎用的な切削加工機械ですが、構造が複雑なこともあり苦手な事やデメリットもある機械です。マイナス面についてもしっかりと把握しておく事が大切です。 - 023 切削:固定方法のいろいろ

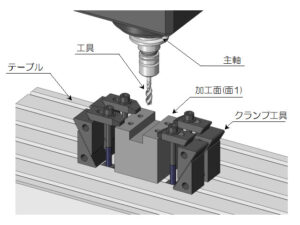

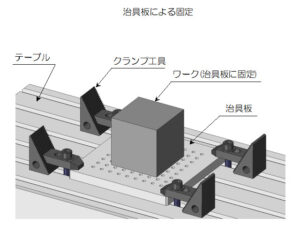

切削加工機械へのワークの固定方法について、スタンダードな方法をご紹介します。クランプ工具、精密バイス、スクロールチャック、治具板などの方法が標準的です。

切削加工機械へのワークの固定方法について、スタンダードな方法をご紹介します。クランプ工具、精密バイス、スクロールチャック、治具板などの方法が標準的です。 - 024 切削:複雑形状加工の最終手段

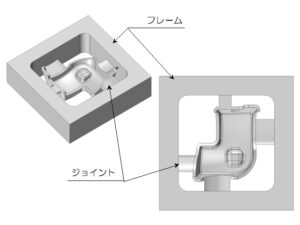

複雑形状で固定や基準をとるための平面が存在しない場合でも、形状を追加する事で切削加工による実現が可能な場合があります。このような手段があれば、設計の幅も広がりますね。

複雑形状で固定や基準をとるための平面が存在しない場合でも、形状を追加する事で切削加工による実現が可能な場合があります。このような手段があれば、設計の幅も広がりますね。 - 025 作り方を意識した部品設計

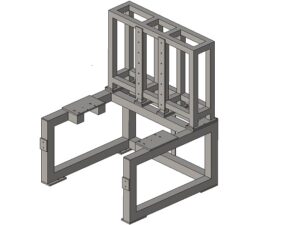

部品を設計する際には、製作方法までイメージして設計する必要があります。多品種少量生産の場合、機械加工、板金加工、製缶加工に大別されますが、それぞれに合った用途や設計内容があります。

部品を設計する際には、製作方法までイメージして設計する必要があります。多品種少量生産の場合、機械加工、板金加工、製缶加工に大別されますが、それぞれに合った用途や設計内容があります。 - 026 材料:素材のカタチを知ろう!

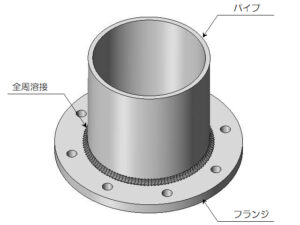

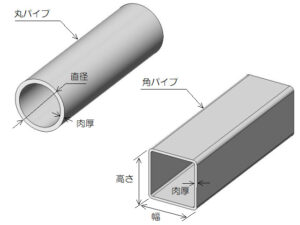

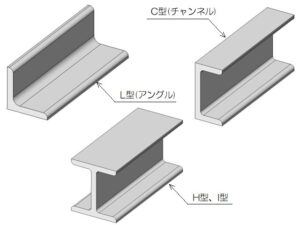

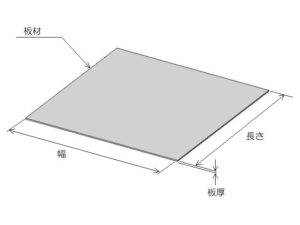

一般的な材料の規格について概要を解説します。ブロック材、板材、棒材、パイプ材、型材などが流通していますので、一片的に流通している規格を意識すると合理的な設計に繋がります。

一般的な材料の規格について概要を解説します。ブロック材、板材、棒材、パイプ材、型材などが流通していますので、一片的に流通している規格を意識すると合理的な設計に繋がります。 - 027 材料:材質の特徴を知ろう!

鉄系材料、ステンレス、アルミ合金など、機械や設備で良く用いられる材質の特徴をご紹介します。汎用性が高く安価な鉄、耐食性の高いステンレス、軽量なアルミ合金と使い分けができると良いですね。

鉄系材料、ステンレス、アルミ合金など、機械や設備で良く用いられる材質の特徴をご紹介します。汎用性が高く安価な鉄、耐食性の高いステンレス、軽量なアルミ合金と使い分けができると良いですね。 - 028 材料:鉄系材料 - 板材

鉄系材料のうち、一般的な板材について解説します。板金用部品としては、SS400よりもSPHCやSPCCの方が用いられる傾向にあります。

鉄系材料のうち、一般的な板材について解説します。板金用部品としては、SS400よりもSPHCやSPCCの方が用いられる傾向にあります。 - 029 材料:鉄系材料 - 丸棒

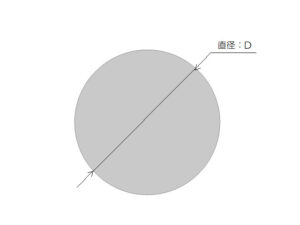

鉄系材料のうち、丸棒について規格寸法をご紹介します。規格の寸法がわかれば、合理的な設計に生かしやすいはずです。

鉄系材料のうち、丸棒について規格寸法をご紹介します。規格の寸法がわかれば、合理的な設計に生かしやすいはずです。 - 030 材料:鉄系材料 - 角棒・フラットバー

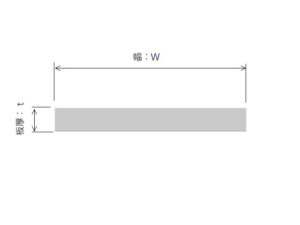

鉄系材料のうち、角棒・フラットバーの規格寸法をご紹介します。様々なサイズがありますが、最も都合の良い規格寸法を選定してみてください。

鉄系材料のうち、角棒・フラットバーの規格寸法をご紹介します。様々なサイズがありますが、最も都合の良い規格寸法を選定してみてください。 - 031 材料:鉄系材料 - 丸パイプ

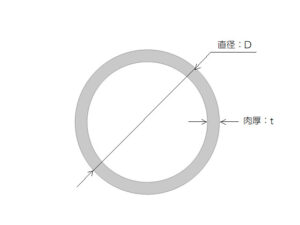

鉄系材料のうち、丸パイプの規格寸法をご紹介します。多くの種類が存在しますが、設計に都合の良い規格を選定し、実際の供給業者に取り扱い状況を確認して下さい。

鉄系材料のうち、丸パイプの規格寸法をご紹介します。多くの種類が存在しますが、設計に都合の良い規格を選定し、実際の供給業者に取り扱い状況を確認して下さい。 - 032 材料:鉄系材料 - 角パイプ

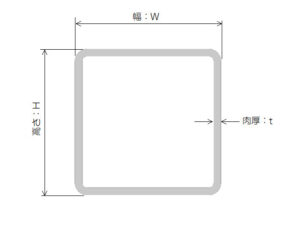

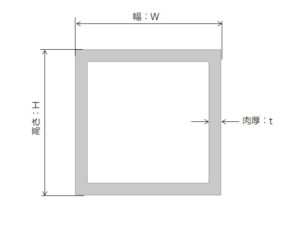

鉄系材料のうち角パイプについての規格寸法をご紹介します。架台や躯体などの構造部材に多用されますので、規格寸法を覚えておくと便利ですね。

鉄系材料のうち角パイプについての規格寸法をご紹介します。架台や躯体などの構造部材に多用されますので、規格寸法を覚えておくと便利ですね。 - 033 材料:鉄系材料 - アングル材

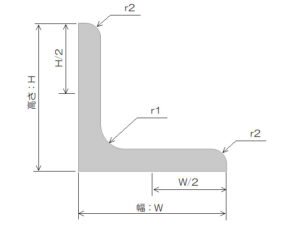

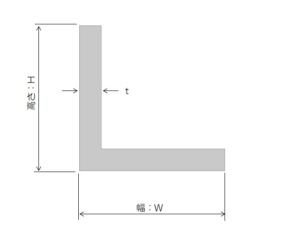

鉄系材料のアングル材(山形鋼)の規格寸法についてご紹介します。架台や躯体などの構造部材として一般的に用いられる材料です。

鉄系材料のアングル材(山形鋼)の規格寸法についてご紹介します。架台や躯体などの構造部材として一般的に用いられる材料です。 - 034 材料:鉄系材料 - チャンネル材

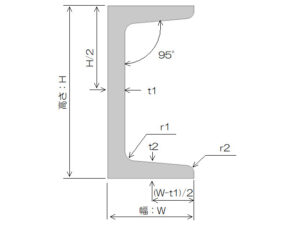

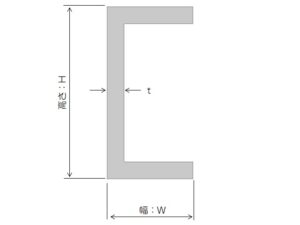

鉄系材料のチャンネル材(溝形鋼)についてご紹介します。アングル材同様に、躯体や架台の構造部材として多用される材料です。

鉄系材料のチャンネル材(溝形鋼)についてご紹介します。アングル材同様に、躯体や架台の構造部材として多用される材料です。 - 035 材料:ステンレス - 板材

ステンレスの板材の規格についてご紹介します。ステンレスは表面処理をせずそのまま使用する事が基本となるので、材料の時点で表面状態が複数に分かれるのが特徴です。

ステンレスの板材の規格についてご紹介します。ステンレスは表面処理をせずそのまま使用する事が基本となるので、材料の時点で表面状態が複数に分かれるのが特徴です。 - 036 材料:ステンレス - 丸棒

ステンレスの丸棒材の規格についてご紹介します。ピーリング材やセンタレス研磨材などの表面状態と様々な寸法が流通しています。

ステンレスの丸棒材の規格についてご紹介します。ピーリング材やセンタレス研磨材などの表面状態と様々な寸法が流通しています。 - 037 材料: ステンレス - フラットバー

ステンレスのフラットバーについて、一般に流通している規格寸法をご紹介します。コールド、ホット、ヘアライン、#400研磨など表面状態はその都度ご確認ください。

ステンレスのフラットバーについて、一般に流通している規格寸法をご紹介します。コールド、ホット、ヘアライン、#400研磨など表面状態はその都度ご確認ください。 - 038 材料:ステンレス - 丸パイプ

ステンレスの丸パイプ材で流通している一般的な規格寸法をご紹介します。化粧管、シームレス管、サニタリー管など様々な種類とサイズが流通しています。

ステンレスの丸パイプ材で流通している一般的な規格寸法をご紹介します。化粧管、シームレス管、サニタリー管など様々な種類とサイズが流通しています。 - 039 材料:ステンレス - 角パイプ

ステンレスの角パイプについて、規格寸法をご紹介します。断面は正方形だけでなく、長方形も流通しています。構造部材として主に利用されます。

ステンレスの角パイプについて、規格寸法をご紹介します。断面は正方形だけでなく、長方形も流通しています。構造部材として主に利用されます。 - 040 材料:ステンレス-アングル材

ステンレス材料のアングル材の規格寸法についてご紹介します。架台や躯体などの構造部材として一般的に用いられる材料です。

ステンレス材料のアングル材の規格寸法についてご紹介します。架台や躯体などの構造部材として一般的に用いられる材料です。 - 041 材料:ステンレス - チャンネル材

ステンレス材料のチャンネル材についてご紹介します。アングル材同様に、躯体や架台の構造部材として多用される材料です。

ステンレス材料のチャンネル材についてご紹介します。アングル材同様に、躯体や架台の構造部材として多用される材料です。 - 042 材料:アルミ合金 - ブロック材・プレート材

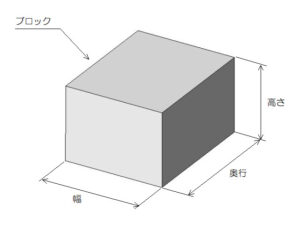

アルミ合金材料のうち、ブロック材・プレート材の規格寸法をご紹介します。基本的には決められた板厚の規格を選定し、幅・奥行方向を指定してブロック状・プレート状に切り出して利用します。

アルミ合金材料のうち、ブロック材・プレート材の規格寸法をご紹介します。基本的には決められた板厚の規格を選定し、幅・奥行方向を指定してブロック状・プレート状に切り出して利用します。 - 043 材料:アルミ合金 - 丸棒

アルミ合金の丸棒材の規格についてご紹介します。旋盤加工などに用いられる事も多く、比較的大きな直径の材料まで流通しています。

アルミ合金の丸棒材の規格についてご紹介します。旋盤加工などに用いられる事も多く、比較的大きな直径の材料まで流通しています。 - 044 材料:アルミ合金 - フラットバー

アルミ合金のフラットバーについて、一般に流通している規格寸法をご紹介します。気軽に切断して、プレート材として活用できます。

アルミ合金のフラットバーについて、一般に流通している規格寸法をご紹介します。気軽に切断して、プレート材として活用できます。 - 045 材料:アルミ合金 - 丸パイプ

アルミ合金の丸パイプ材で流通している一般的な規格寸法をご紹介します。フレーム構造に活用されるだけでなく、リング形状部品の素材としても活用できます。

アルミ合金の丸パイプ材で流通している一般的な規格寸法をご紹介します。フレーム構造に活用されるだけでなく、リング形状部品の素材としても活用できます。 - 046 材料:アルミ合金 - 角パイプ

アルミ合金の角パイプについて、規格寸法をご紹介します。断面は正方形だけでなく、長方形も流通しています。構造部材として主に利用されます。

アルミ合金の角パイプについて、規格寸法をご紹介します。断面は正方形だけでなく、長方形も流通しています。構造部材として主に利用されます。 - 047 材料:アルミ合金 - アングル材

アルミ合金材料のアングル材の規格寸法についてご紹介します。架台や躯体などの構造部材として一般的に用いられる材料です。

アルミ合金材料のアングル材の規格寸法についてご紹介します。架台や躯体などの構造部材として一般的に用いられる材料です。 - 048 材料:アルミ合金 - チャンネル材

アルミ合金材料のチャンネル材についてご紹介します。アングル材同様に、躯体や架台の構造部材として多用される材料です。

アルミ合金材料のチャンネル材についてご紹介します。アングル材同様に、躯体や架台の構造部材として多用される材料です。