013 切削:3次元加工と表面粗さ

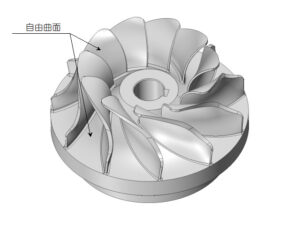

1. 3次元加工の典型例

今回は、切削加工の醍醐味とも言える3次元加工について、実際にはどのように行われているのかをご紹介します。

仕上がり状態は独特な凹凸が形成されますが、その表面粗さについても解説します。

まずは典型的な3次元形状の加工について具体的に考えてみましょう。

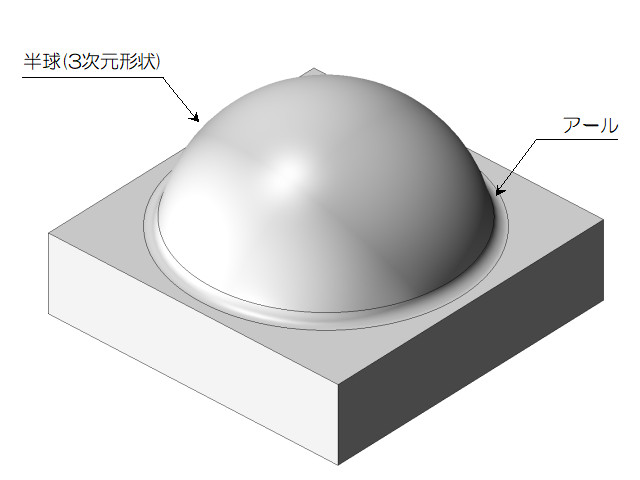

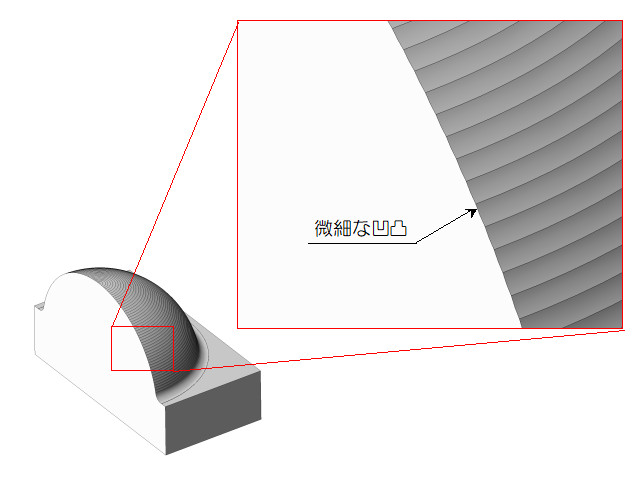

上図のような、土台に半球状の凸形状のある部品を考えてみます。

付け根にはアールが必要です。

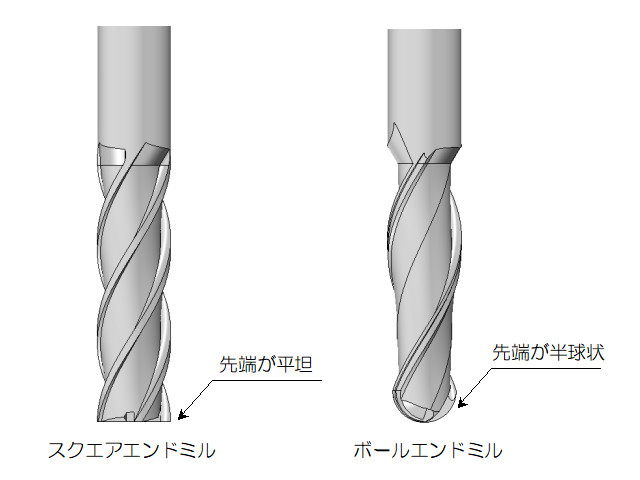

切削加工によるこのような3次元形状の加工には、通常のスクエアエンドミルではなく、ボールエンドミルが使用されます。

スクエアエンドミルは、先端が平坦(フラット)な刃物です。

フラットエンドミルとも呼ばれ、底面、段差など汎用的に利用されるエンドミルと言えます。

一方、ボールエンドミルは、先端が半球状の刃物です。

実際に素材を削るのは接触する点の近傍のみで、細かく位置をずらしていく事であたかも滑らかな曲面を形成する事が可能です。

金型や、航空機部品など自由曲面の多い部品を加工する際に用いられます。

切削加工業者の中にも、ボールエンドミルによる3次元加工に対応していないところも多いですね。

2. 3次元加工の流れ

具体的に、ボールエンドミルを使用してどのような流れで加工が進むのかをご紹介します。

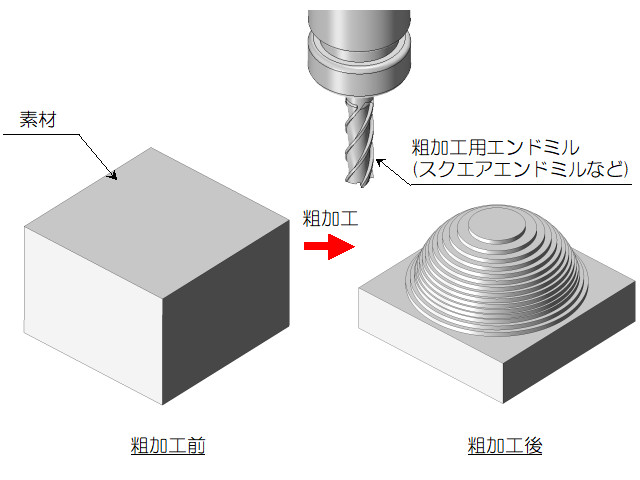

基本的に切削加工とは、大きめのエンドミルで仕上がりに概ね近い形状を作り出す粗加工と、仕上がり形状をなぞるように精度よく削る仕上加工に分かれます。

粗加工は体積(ボリューム)を除去するのが目的で、仕上加工は最終的な出来栄え、精度を実現するのが目的と言えます。

上図が粗加工の様子ですが、ブロック状の素材に対してスクエアエンドミルなどの粗加工用エンドミルで大まかな形を削ります。

スクエアエンドミルを用いると、階段状のギザギザとした状態になるのが特徴的です。

粗加工は効率的に不要な体積を除去する事が目的となります。

次の仕上加工で大きな負荷とならない程度にできるだけ大きな刃物で、高速に加工する方法が選ばれます。

場合によっては、粗加工を大きい刃物、小さめの刃物と何段階かで行う事もあります。

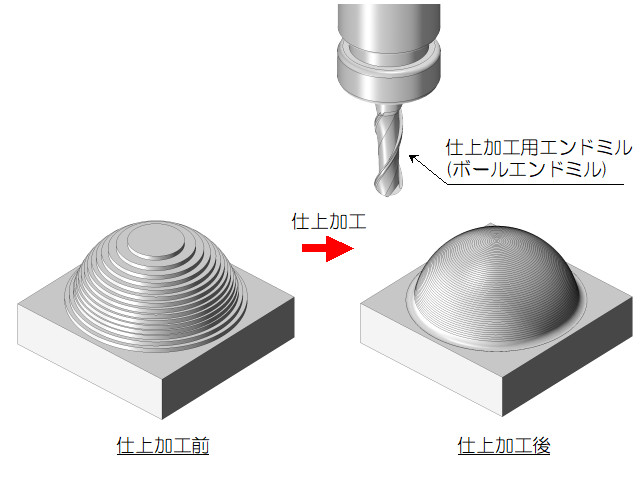

粗加工が完了したら、次に行うのがボールエンドミルを用いての仕上加工です。

仕上加工は、最終的な形状の表面に沿って細かくボールエンドミルで削ります。

粗加工が体積を除去する加工であるのに対して、仕上加工は表面をなぞる加工となります。

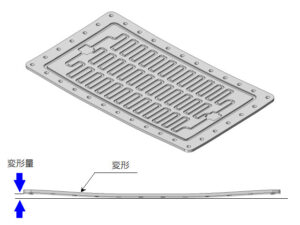

仕上加工の終わった状態の表面状態を表したのが上の図です。

拡大してみると、ボールエンドミルの円弧が細かいピッチで並んでいるのがわかりますね。

3次元形状と言っても、滑らかなツルっとした仕上がりになるわけではなく、円弧状の微細な凹凸で覆われている状態となります。

3次元加工とはこのようにボールエンドミルを使用して、滑らかな曲面を疑似的に実現する方法と言えます。

3. 3次元加工の表面粗さ

それでは、ボールエンドミルによる曲面加工の表面粗さとはどのように計算されるのでしょうか?

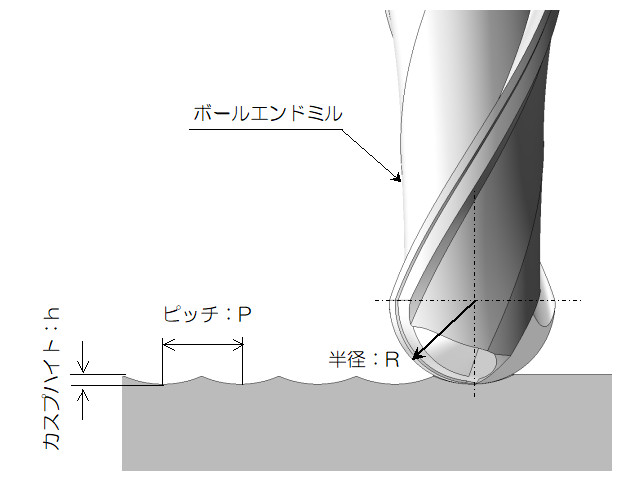

ボールエンドミルによる加工面を拡大すると、上の図のようになります。

円弧状の凹凸があるピッチで並んでいる事になり、円弧の底と表面とで高さが異なることになります。

この凹凸の高さをカスプハイト(理論加工面粗さ:h)と呼びます。

円弧の連なりのピッチ(P)と、円弧(ボールエンドミル)の半径(R)との間には次のような関係が成立します。

h = P2 / ( 8 x R )

つまり、ピッチが小さいほど、半径が大きいほどカスプハイトが小さくなり、より滑らかな表面になる事を表しています。

当然ピッチが細かいとその分エンドミルの動く距離が長くなりますので、加工時間が増大します。

エンドミルの半径が大きいほど、細かい部分まで削ることができなくなります。

このような制約を考えながら、職人は適正なエンドミルや加工の条件を決定していく事になります。

エンドミルは、必要な範囲でできるだけ大きいものを利用するのが良いことになります。

実際には、その加工で必要となる最小のアールに制約を受けることになりますね。

この最小アールに合わせて、エンドミルの半径を決めることになります。

さらに、L/D≦5という基本制約がありますので、細く深い形状はそもそも削れない可能性もあります。

そのあたりを加工前に確認する事も、職人の大きな仕事の1つとなります。

逆に、曲面部分の表面粗さが指定されていれば、上図からピッチやエンドミルの半径を計算して決めることになります。

あまりに表面粗さを細かく設定すると、思わぬ加工時間の増大を招きますので、設計時にご注意いただければと思います。

ブログ村のランキングに参加しています。

宜しければ下記のボタンをクリックし投票していただけると嬉しいです。