016 切削:設計変更という最強手段!

1. ありがちな変形

切削加工は、精密部品の製作に欠かせない重要な加工手段です。

その反面不要部分を除去するという性質上、応力の作用によって変形が生じやすい加工方法でもあります。

今回は、加工による典型的な変形の例と、変形を低減するための設計変更の考え方について共有いたします。

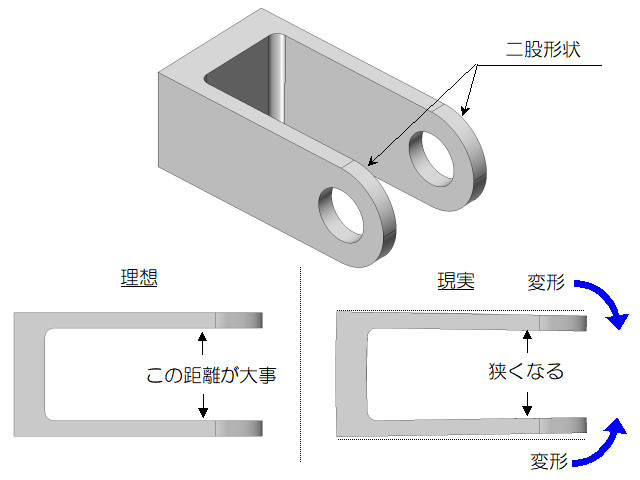

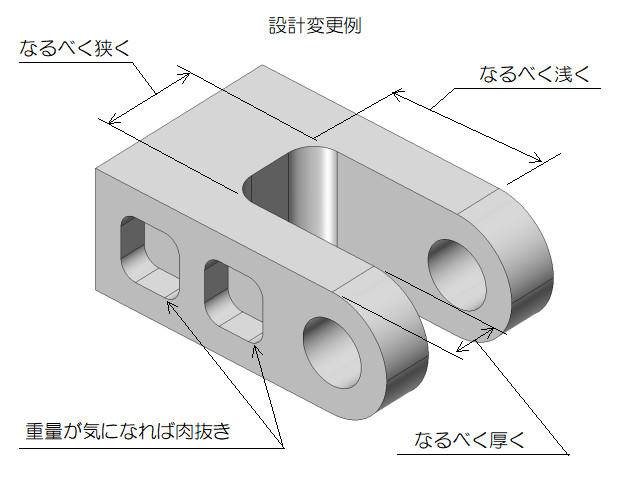

上図のような二股形状(フォーク形状とも呼ばれます)の部品はよく見かけますね。

相手方部品とシャフトなどで結合されて、回転できるようにするような用途で用いられます。

この二股のスキマに相手方部品が差し込まれて、スムーズに回転するように内側が平行で、なおかつその距離の精度が重要となります。

しかし、加工による変形を考慮せず、例えば軽量化したいなどの理由で上図のような設計としてしまうと、必ずその隙間を閉じるように変形が生じてしまい、使い物にならなくなってしまいます。

このような二股形状の変形によるトラブルは、切削加工では良く見かける典型的な事例です。

製造現場で変形量を小さくするような工夫もできますが、やはり設計変更によって変形の出難い設計に見直すことが最も効果が高い手段となります。

除去量を少なくする、肉厚を厚くする、補強を入れるといった、変形量を低減するための設計上の工夫を是非盛り込んでみてください。

例えば、下図のような設計はいかがでしょうか?

上図の例のように、二股のスキマを狭くしたり、浅くしたりして除去量を少なくする、厚みを厚くするなどの工夫で随分と変形は減るはずです。

形状が厚くなる分、重量が増える事が気になれば、影響のない範囲で肉抜きを入れると良いですね。

このような設計変更を是非心掛けていただけると、思わぬトラブルを事前に回避することにつながると思います。

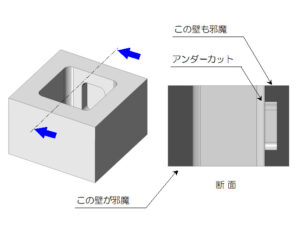

2. 縁際の長穴にも注意!

二股形状以外にも、様々な形状で変形に配慮した設計が必要です。

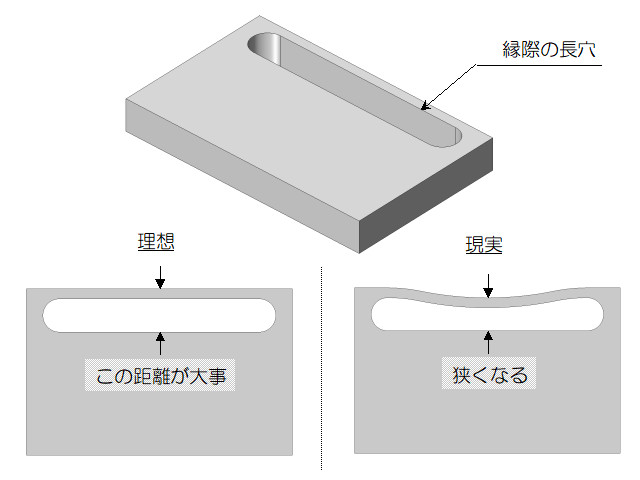

典型的なのは、縁際の長穴です。

上図のような縁際に長穴の開いた部品もよく見かけます。

ピンを差し込んでスライドのガイドにするような用途が多いと思いますが、あまりに縁際ギリギリだと、上図右のように縁が内側に窪んできて、溝が狭くなるような変形が生じます。

そうすると設計意図通りの動作をさせる事ができなくなりますね。

切削加工ではなくワイヤーカットにするなどで、ある程度変形を抑える事は可能ですが、それでも多少は変形してしまいます。

やはり設計変更での対応がまずは重要となります。

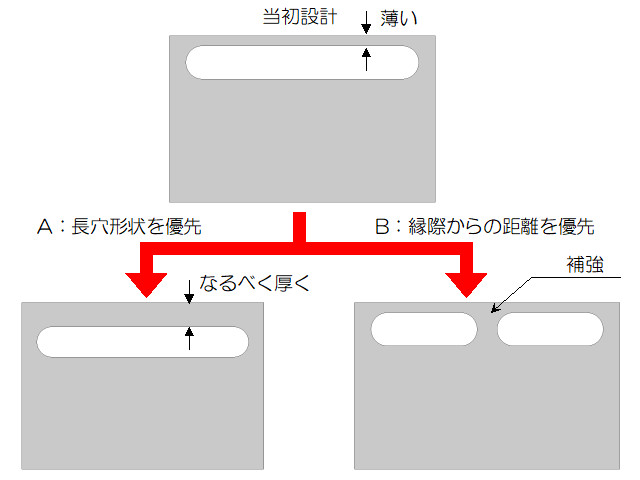

設計変更例としては、長穴形状を優先する場合、上図左側のように、縁の厚みを厚くすることが望ましいですね。

これだけでかなり変形量を抑えられるはずです。

縁際からの距離が優先される場合は、上図右側のように補強形状を追加する事もご検討ください。

そもそもの長穴の意図からして許容できない場合も多いと思いますが、許容可能であれば変形をかなり抑えられるはずです。

製造現場で変形を低減する工夫には限度がありますので、事前に変形に配慮した設計を心掛けると、スムーズに製造工程を進めることができるようになります。

薄モノ、除去量の多いもの、縁際の長穴などがある場合は特にご注意下さい。

ブログ村のランキングに参加しています。

宜しければ下記のボタンをクリックし投票していただけると嬉しいです。