020 切削:5軸加工による工程短縮

1. 5軸加工機最大の活用方法

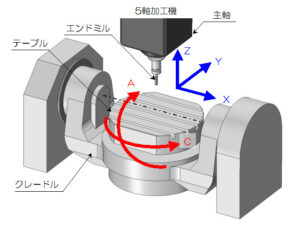

切削加工機械の中でも5軸加工機は、多面体や複雑形状を加工するのに大活躍します。

今回は5軸加工機を活用する最大のメリットともいえる、工程短縮の例をご紹介します。

なんといっても切削加工で最も工数がかかるのが、段取替えですね。

段取替えについては以前の記事もご参照ください。

参考記事: 加工面と段取替え

参考記事: 段取作業の実際

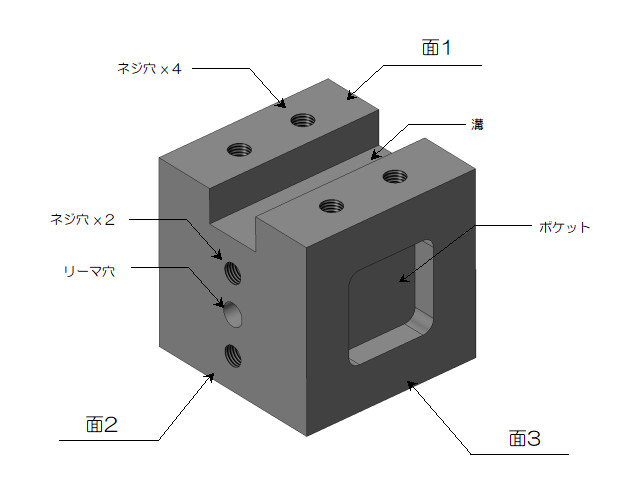

今回は、以前もご紹介した下図のようなブロックにもう一度登場してもらいましょう。

このブロックは6面体のうち3面に溝や穴、ポケット形状などが加工されたものです。

一般的な3軸加工機で加工すると、次のような工程を経ることになりますね。

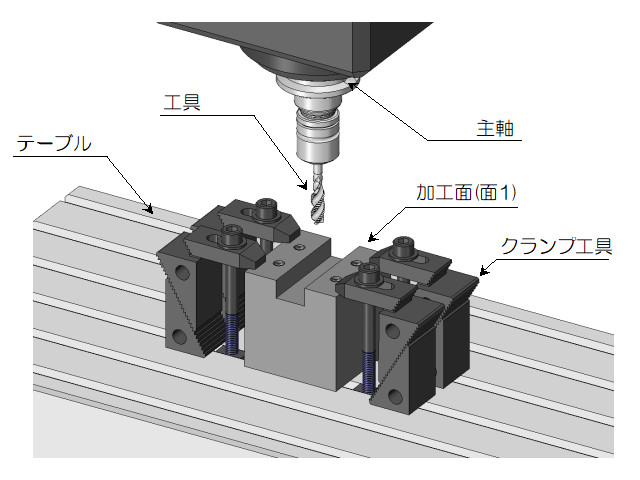

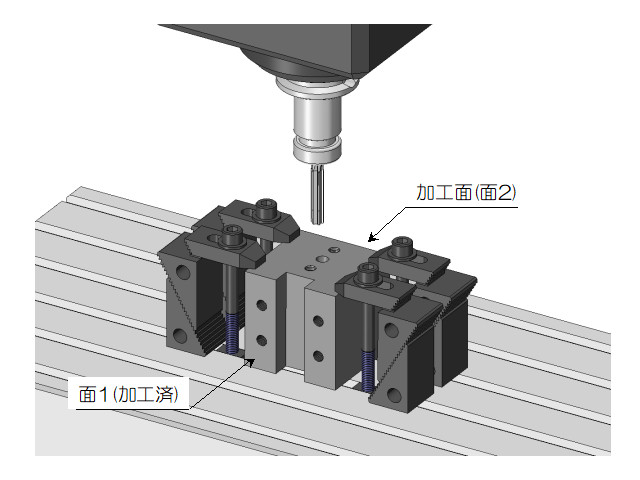

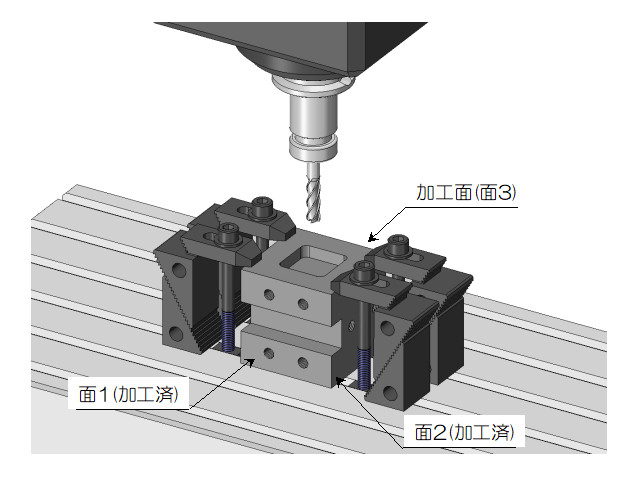

上図のように、それぞれの面を加工する際に、加工面を上に向けて、素材を固定し、平行出しや原点設定などの段取作業を行う事になります。

具体的には次のような工程を経ることになるわけです。

① 面1の段取作業

② 面1の加工

③ 面2への段取替え

④ 面2の加工

⑤ 面3への段取替え

⑥ 面3の加工

この段取作業や段取替えが、職人の仕事の大半を占めるわけですが、段取替えがある度に加工工数が嵩み、加工精度が悪化する要因にもなります。

それを一度の段取作業で完結するのが、5軸加工となるわけです。

2. 具体的な5軸加工の流れ

それでは、実際にこのブロックを5軸加工機で加工する流れを見てみましょう。

① 加工の段取作業

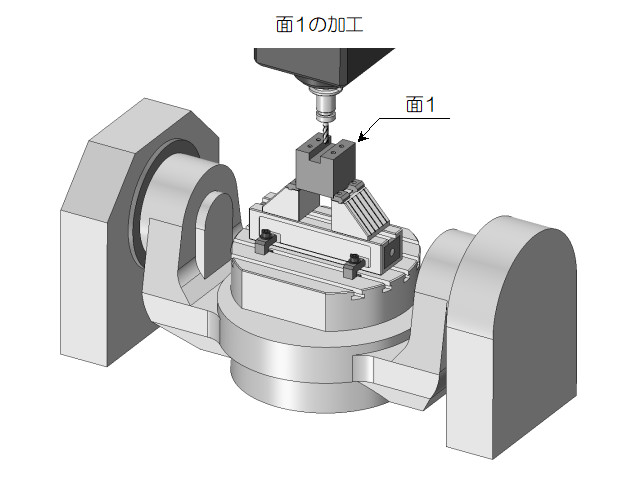

② 面1の加工 → A軸90°回転

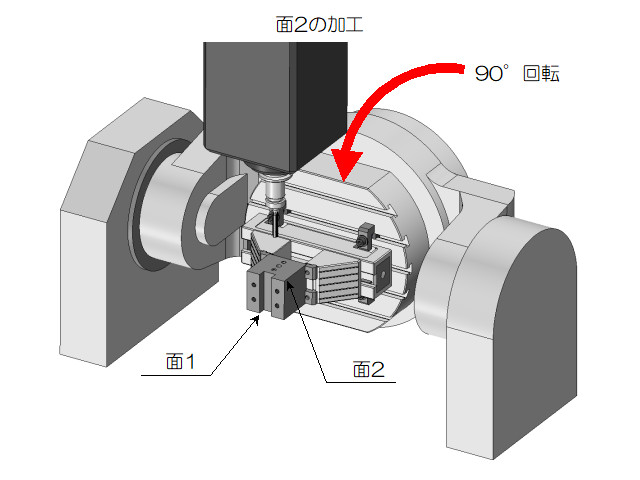

③ 面2の加工 → C軸90°回転

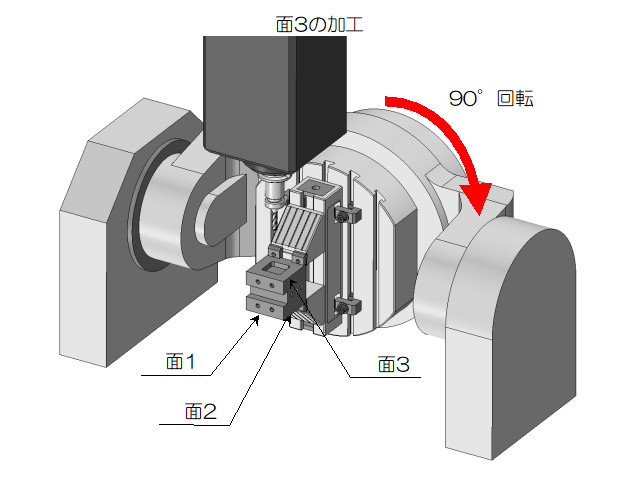

④ 面3の加工

このような多面の加工には、段取作業は最初の1回だけで済みます。

ある面の加工が終われば、軸を回転させてだけで次の面の加工へと移れるわけですね。

それぞれの加工面での段取替えが発生しませんので、工数も省略できますし、段取替えによる加工精度の悪化も抑えられます。

5軸加工機を活用する上で、この工程短縮のメリットは計り知れませんね。

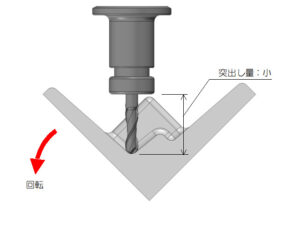

もちろん、今回のような立方体の加工だけでなく、斜め方向からの加工や自由曲面形状の加工などでも大いに威力を発揮する事は想像できると思います。

是非5軸加工機を活用する事も視野に入れて、設計の幅を広げてみてください!

ブログ村のランキングに参加しています。

宜しければ下記のボタンをクリックし投票していただけると嬉しいです。