009 切削:加工面と段取替え

1. 加工面って何だろう?

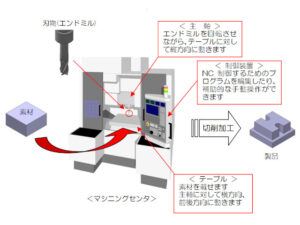

フライス系の切削加工では、エンドミル(主軸)の方向に対して正対する面に加工を施します。

輪郭を削る、ポケットを掘る、段差を削る、穴を開けるなどいろいろな除去加工を施すことができますね。

今回は、この加工面と段取替えとの関係を解説します。

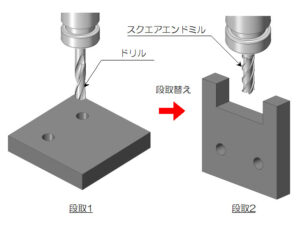

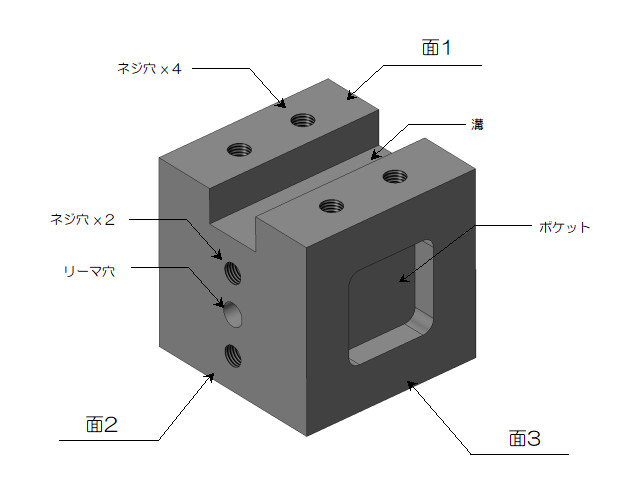

上図のようなブロックを想定してみましょう。

切削加工部品はこのようなブロック状の6面体が基本となりますね。

このブロックは正6面体の表示されている3面にそれぞれ加工が施されています。

面1には溝とネジ穴が4か所、面2にはリーマ穴とネジ穴が2か所、面3にはポケット形状です。

2. 面1の加工

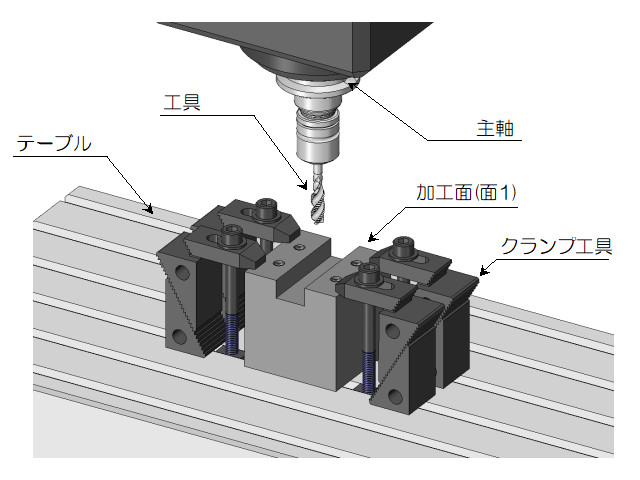

まずはこのブロックの面1を加工すると想定しましょう。

まず加工面が上になるように素材をテーブル面に固定します。

その後、工具をセットし、NCプログラムを作成して加工を施します。

上図は面1の加工が完了した時点の状態です。

実際に素材を削る加工を施す前までの準備作業を段取作業などとも呼びます。

段取作業はまた別の回で詳しく解説します。

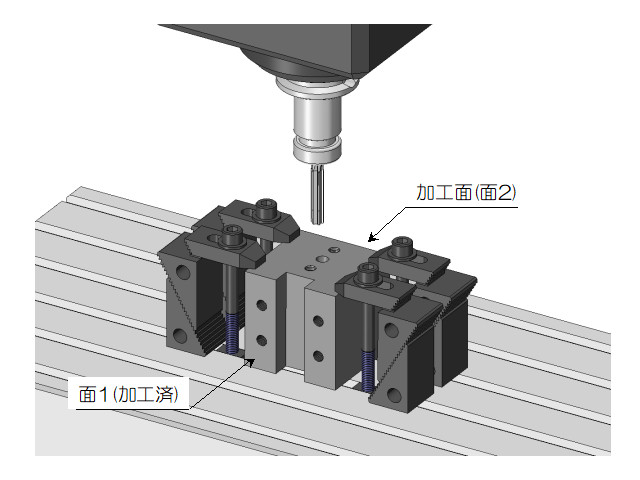

さて、次に面2を加工したいわけですが、このままでは加工できませんね。

主軸から見て、面2になる個所は加工のできないアンダーカットとなります。

面2を加工するためには、一度固定を解いて素材をひっくり返し、再度段取作業をすることになります。

このような段取りを解いて、再度新しい加工状態で段取しなおす事を段取替えと呼びます。

3. 面2の加工

上図が段取替えをして、面2の加工が終わった状態を表します。

4. 面3の加工

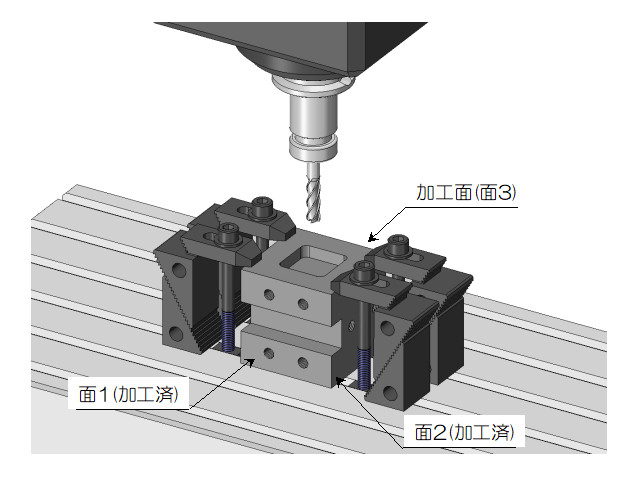

面2の加工が終われば、やはり段取替えをして面3の加工を進めます。

上図は面3の加工が完了した状態を表します。

ここまで進めて、やっと製品が完了したことになるわけですね。

このように、フライス系の切削加工では、加工面が上に向くように段取替えをしながら、1面ずつ加工を施していく事になります。

当然加工面が増えれば増えるほど、段取替えの回数が増えるわけです。

段取替えには作業者によるアナログ的な作業が多く含まれます。

段取替えが増えるほど加工工数が増え加工費は増大しますし、加工精度が悪化する要因にもなります。

逆に、段取替えが減ればその分コストダウンにもつながりますね。

アールの大きさや向きを揃える、穴の規格を統一するなどの工夫をすると、その分段取工数は減ることになります。

また、5軸加工を利用する事で、段取替えを省略できる可能性があります。

5軸加工については別の回で解説します。

ブログ村のランキングに参加しています。

宜しければ下記のボタンをクリックし投票していただけると嬉しいです。