企業の「開発」をサポート

当社では、企業の新しい機械製品や機械装置等のアイディアを製品化するまでのあらゆるプロセスで、技術サポートをいたします。製作手法を加味した提案書やプレゼンテーション用資料の作成から、試作・量産、更には各種解析、試験要領の立案・実施まで対応いたします。

私たちは、お客様の技術面のパートナー(チームの一員)として開発に関わり、お手伝いしています。丸投げの開発を受けるのではなく、開発に必要な一つ一つのステップをお客様との密接なコミュニケーションを通じて、試行錯誤を繰り返しながら、求めている製品や機械を実現することに取り組んでいます。

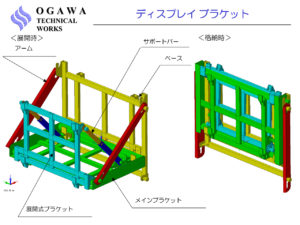

開発事例

簡単な開発品の事例から、当社のサービスの流れをご紹介します。

基本的には技術相談~概略設計~詳細設計~試作~検証~量産設計の流れとなります。

取扱い分野

機械製品

企業の新しい製品の開発をお手伝いします。機能性の高いローラーからドローンやロボットまで、様々なニーズに対応しています。

機械装置

アナログの単純なものから、電子制御などを取り込んだ複雑な機械装置まで、多種多様な用途や機能に幅広く対応しています。

治具等

企業の様々な治具づくりのニーズに対し、創造的に取り組んでいます。弊社が得意にしており、多くの実績を積み重ねています。

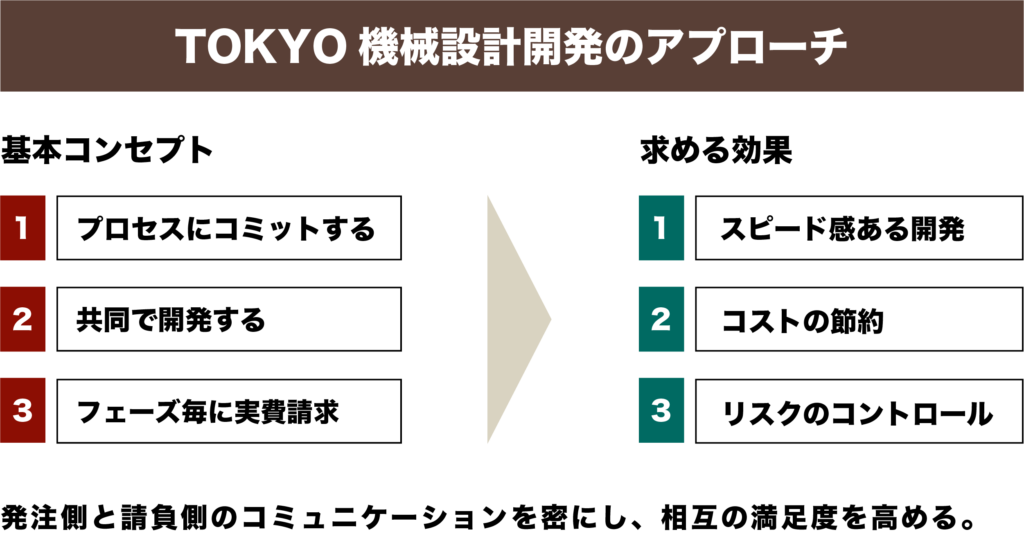

開発・技術支援のアプローチ

1. プロセスへのコミット

「プロセスにコミットする」とは、開発された最終製品を作り出すことにコミットするのではなく、お客様の開発の諸段階で必要な技術リソースを総合的に提供することにコミットするということです。開発全体の完成を請け負うのではなく、製品・機械装置・治具などの新規開発という企業の継続的な活動が、効率的かつ効果的に実施されるための技術支援を行います。

製品の要件や仕様に不確定、あるいは未知な部分があったとしても、段階を踏んで足元を固めながら開発を進めていくことができ、結果的にスピード感を持ちながら、ミニマムコストでの開発支援が可能となります。

開発フェーズの諸段階に対応

当社では、開発の諸段階に対応することができます。製品開発の技術的なコンサルティングから実際の試作や量産まで、それぞれの諸段階で高いレベルの技術リソースとソリューションを提供しています。

例えば「概要設計書」の作成までをひと区切りとします。概要設計書で要件や仕様を明確にし、社内での開発予算の決裁や外部からの資金調達の資料に使って頂けます。この時点で意図するものとイメージが違っていたり、想定していた予算を確保できないといった現実的なフィードバックを受けて、次のステップに進むか否かの方針を決めることができます。

ここで開発を止める、または要件や仕様を見直しすることも可能です。これによってリスクをコントロールできる上に、余計なコストを節約することにも繋がります。

試作品の制作においても、いきなり完成品を目指すのではなく、製品の要件や技術的課題を検証する上で優先度が高いもの特定し、短期間で(設計→試作→検証→計画)のサイクルを回していくことで、結果的にスピード感のある開発を実現することができます。

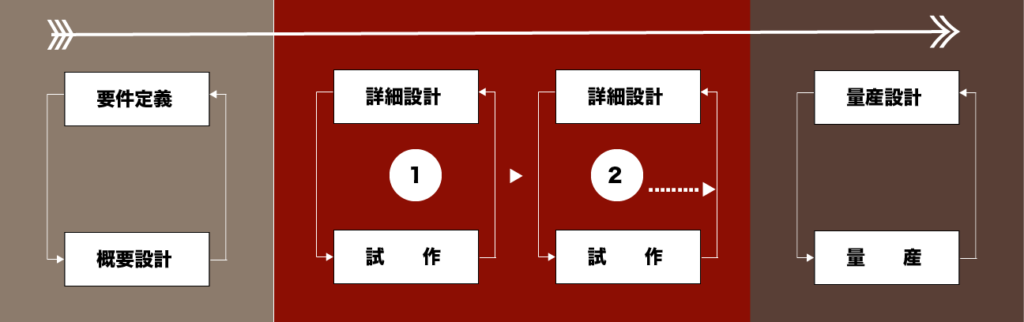

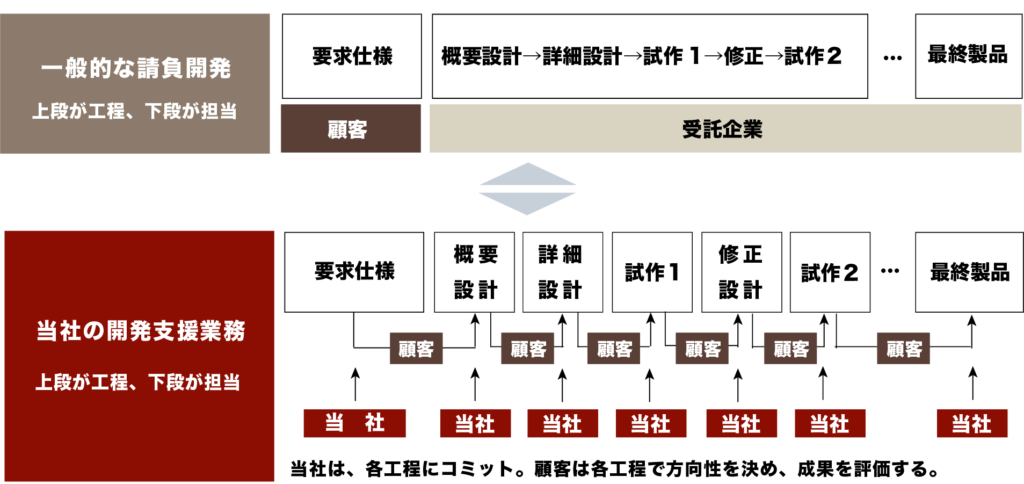

一般的な請負開発との違い

一般的な請負と当社の開発支援業務の違いを図にしたものです。

両者のメリットとデメリットについては、「よくある質問」をご参照ください。

概要設計書、3D CAD

提案されたアイデアやデザインに技術的な裏付けがあることは、社内での予算化や投資家への事業の革新性や実現性をアピールする上で、非常に重要なものです。生産工程面での実現可能性や採算性についても、初期段階で十分に検証しておくことは大切です。

弊社の強みは、機械工学の知識の豊富さと幅広い分野の製造実務に通じている現場感覚を併せ持つところにあります。製造の上流からの視点と製造現場のものづくりの感覚で技術検証を行うことは、開発全体のリスクコントロールに繋がります。実際のところ、図面を描くということだけであれば多くの技術者がいますが、両方の視点で開発をサポートできるところが少ないのが現場です。

技術面での検証やプレゼンテーションに強力なツールとなっているのが三次元CAD(3D CAD)です。当社では、概要設計の段階から3D CADを活用して、ともすると分かりにくい技術的な問題を感覚的に理解できるように示し、最終形態のイメージを持って頂くようにしています。

2. 共同での開発

「共同で開発する」ということの意義は「ビジネスとしての開発主体はあくまでもお客様である」ということです。

当社は、お客様の技術面でのパートナーとして、いわば開発部門の一員のようなスタンスで開発に携わることになります。当社は、開発の諸段階においてお客様が適切な判断が行えるように、様々な技術的なリソースを提供します。実際の設計や製造は弊社が行いますが、開発をリードする主体はあくまでもお客様だということです。

開発を主体的にリードする意思のない企業様の案件は、お引き受けしておりません。一方、ものづくりや技術的な経験がない先でも、主体性を持って開発に取り組もうというお客様であれば、技術面に関する当社のあらゆるリソースを使い、開発を全面的にお手伝い致します。

試行錯誤を前提にする

製品や機械のアイデアは、それがどんなに素晴らしく見えても、誤った前提条件や見過ごしてしまった技術的な問題があれば、きちんとした完成品にはなりません。そのようなリスクを低減するため、試作品を制作して課題をあぶり出していくことは有効です。

しかし、複雑な製品や機械となれば、一つの試作品で全ての課題を特定することは困難です。従って、様々な試行錯誤を繰り返すことが必要になります。共同で開発するというコンセプトは、こうした試行錯誤の過程も一緒に重ね、より良い製品に仕上げていくことを想定しています。

3. フェーズ毎に区切る

当社の開発支援業務では、開発の諸段階に小分けにして、各工程にコミットします。そしてそれぞれのコミットした工程に対して、技術的なリソースで発生した実費を対価としてご請求致します。メリットとしては、各工程に区切っているため、不確定な要因が抑えられ、余計にリスクを見込んだコストを上乗せする必要がないことです。一般的な請負開発と比較して1/2~1/3程度のコストで開発が完結することも少なくありません。

実費には、打合せや現地調査、類似例調査など、作業全般にかかった時間分の対価が含まれます。案件によっては、想定外の技術的な課題に直面したり、仮説を検証した結果、見直しが必要になったりなど、予想外に時間がかかることもありますが、そのコストについてもお客様に実費でご請求させて頂きます。

一般的な請負開発の場合には、不確定要因のリスクをカバーするためコストを上乗せします。これによって、お客様のコストは実費ベースよりは高くなる可能性がありますが、不確定な要因への対応は受託側の責任になるので、当初の予算内で収まることになります。但し、受託側にしても想定外の技術的課題に直面し、予算を大きく超えるリスクがあり、途中で予算の上積みの交渉などが起きることもあるようです。

開発実績

| お客様 | ニーズ | 技術支援内容 |

| LED照明 メーカー様 | 現行品のLED照明について後継機種の開発を安価に済ませたい | お客様と打合せを重ねながら、当社にて機構設計を受託。熱収支や強度を勘案しながら、3D設計、図面化を行った。現在は量産、事業化の調整中。 |

| 厨房器具 メンテナンス業者様 | 新しい厨房器具のメンテナンス商材を具体化して商品化したい | 対象商材の要求仕様をお客様と擦り合わせながら、設計・試作を担当。性能確認試験まで立会い、事業化までこぎつける。現在はサービス開始に向けてのモニタ期間中。 量産も当社にて請け負う予定。 |

| 健康飲料品 メーカー様 | 飲料品の自動販売機にカバーを設けたい | 実機を測定の上、当社にてカバーを設計、試作品を製作手配。 現在は量産を請け負う。 |

| 自動車用治具 メーカー様 | 複雑形状の大型樹脂成型部品の加工用治具を設計、製作したい | お客様からの仕様を確認後、当社にて3D設計。相手物である成型品の3Dデータを元に、対称形状の3Dモデルを製作、図面化。 金属切削部品も当社にて製作手配。 |

| 樹脂製品 メーカー様 | 画期的な樹脂製品のアイディアがあるが、具現化する手段が無いため、3D設計をしてほしい | 当社にて肉抜きなどのバランスを見ながら、3D設計。現在はお客様にて量産検討中。 |