010 切削:段取替えを意識した設計

1. プレートの設計例

切削加工は高精度な加工が実現できる強力な加工方法と言えます。

近年では自動化も進み、マシニングセンタなど工具の自動交換機能なども付加されていて、より作業者の介入が少なくて済むようになっています。

ただし、加工面を変更する場合などは、段取替えが発生し、加工工数の増加や精度の悪化にもつながります。

今回は、この段取替えを意識した設計のコツについて解説します。

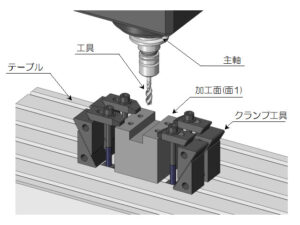

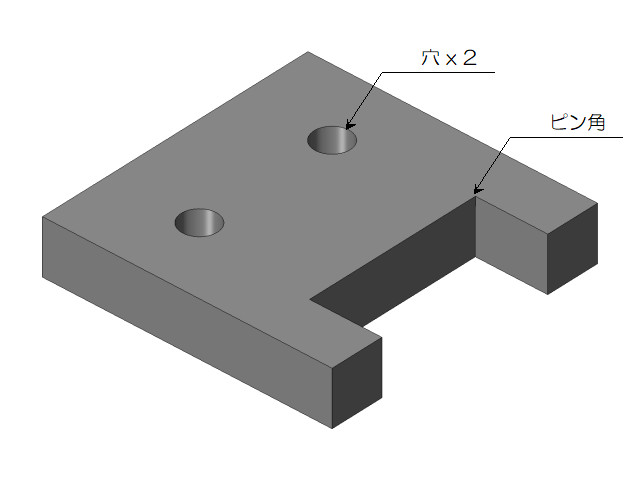

上図のようなプレートを切削加工で製作する場合を考えてみましょう。

このプレートには穴が2つとピン角のある切欠きが1か所あります。

切削加工は必ずエンドミルによるアール形状がつきますので、このピン角は実現不可でしょうか?

2. 段取替えによるピン角形状

実はこのような形状であれば、段取替えをすることでピン角形状も実現可能です。

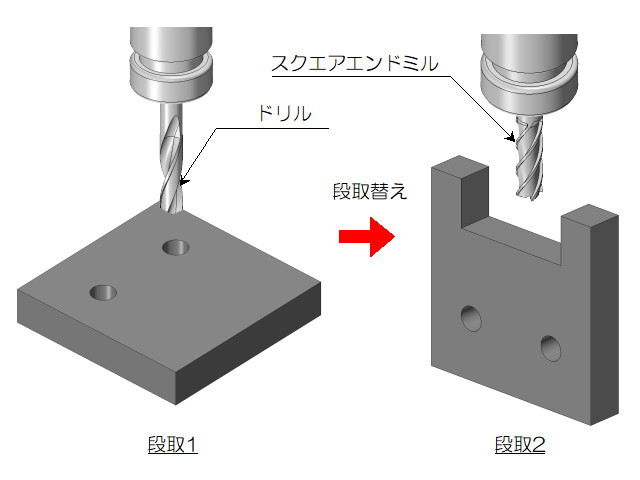

上図のように、まず段取1で穴加工を行い、段取替えをして、今度は工具を変えて切欠き形状を加工します。

ちょうどエンドミルの角でピン角部分を削り取るわけです。

このようにすることで、切欠き部分も実現可能ですが、段取替えが発生しますので、その分加工工数が増えます。

3. 加工面を揃えるという工夫

確かに、このプレートは段取替えをすることで実現は可能です。

ただし、この切欠き部分に本当にピン角が必要でしょうか?

設計上必要があればOKですが、特にピン角である必要が無ければ次のような工夫の余地があります。

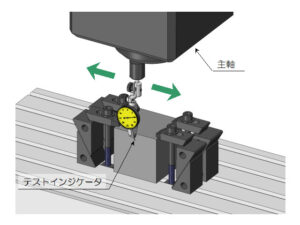

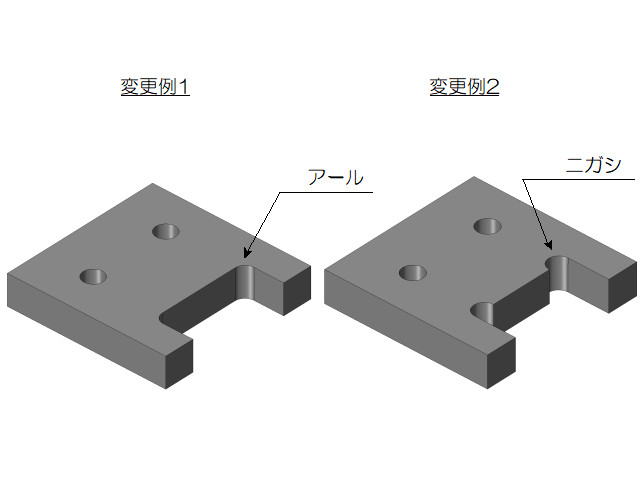

上図のように、切欠きの隅部にアールを許容してみると、どうでしょうか?

このようにすれば、1回目の段取りで穴と切欠き部分を加工できますね。

段取替えをしないで済みます。

一般的には左側のように隅アールを許容する方が加工も容易です。

相手側部品が嵌るため、内側のアールで干渉させたくない場合などは右側のようにニガシを付けると良いでしょう。

ベテラン職人の中にはこのような設計変更ではなく、元の段取替えをしてピン角を加工する方が迅速で好まれるケースもありますので、迷いが生じた場合は是非製造現場にご相談ください。

4. 段取替えに配慮した設計例

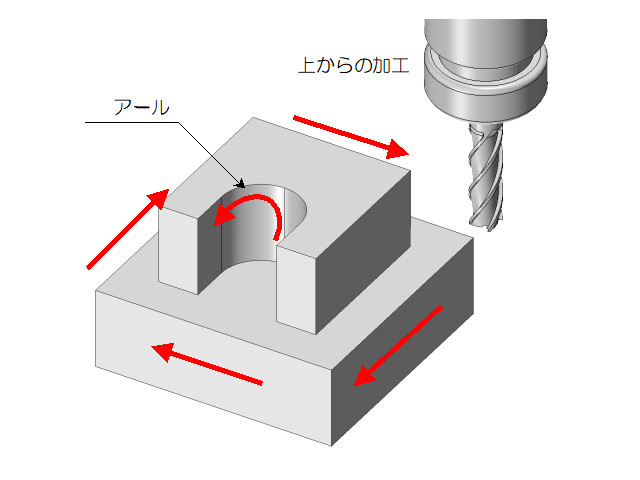

もう一つ段取替えに配慮した設計例をご紹介しましょう。

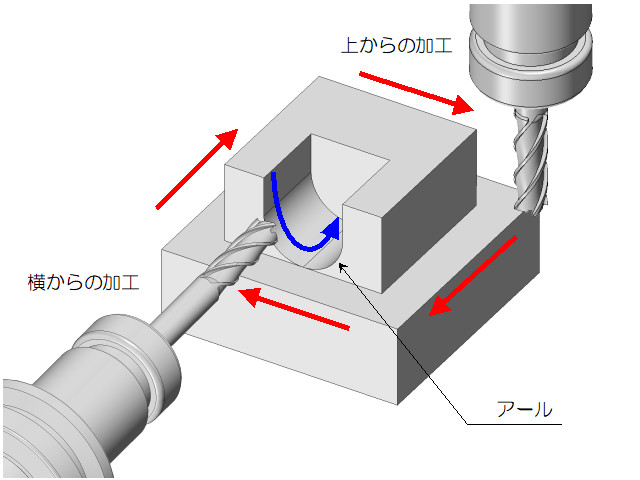

上図の例は、アールの付ける方向一つで段取替えが必要かどうかが変わる事を示しています。

ほとんど同じ形状ですが、突起部分に施された窪みのアールの向きが異なりますね。

左側は、外周の加工面に対して、アールの向きが揃っていません。

外周を上から加工した後に段取替えをして、この窪み部分を加工する必要があります。

一方右側は、アールが上から加工できる向きになっています。

こうする事で段取替えなしに、1回の段取りで加工できることになりますね。

ちょっとした違いで、製造現場での工数は大幅に変わってくることになります。

今回は典型的な例で説明していますが、このような工夫ができる設計事案は様々なところで見受けられます。

できる限り加工面を少なくすることで段取替えを減らす工夫をすると、加工工数の削減に繋がりますので是非検討してみてください。

ブログ村のランキングに参加しています。

宜しければ下記のボタンをクリックし投票していただけると嬉しいです。