008 切削:切削加工機械の種類と特徴

1. 切削加工の特徴

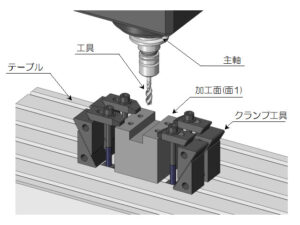

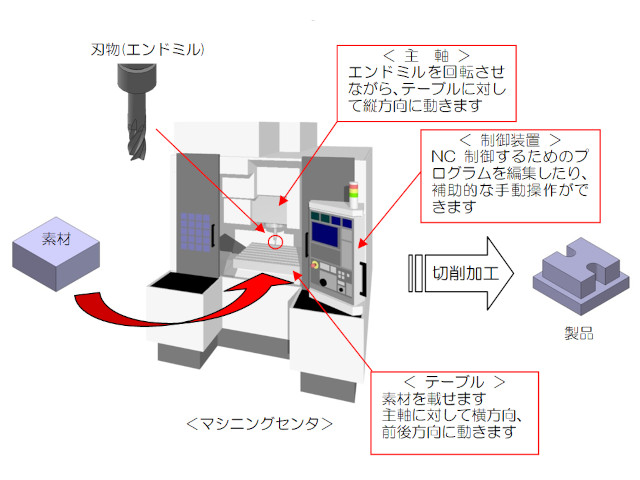

切削加工(フライス加工)は、マシニングセンタやフライス盤などの機械に素材をセットし、工具(エンドミル)を回転させながら素材を削ることで、必要な形状を削り出す加工方法です。

このように回転するエンドミルで固定した素材を削る方法をフライス加工と呼びます。

フライス加工は、その原理からブロック状の6面体の部品を製作する事が多いです。

逆に言えば、一般的な機械加工部品は、フライス加工を想定した6面体形状を基本としています。

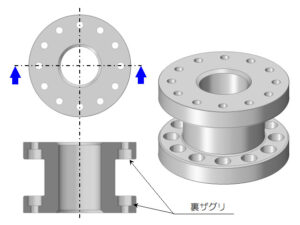

一方で、丸い素材を高速で回転させて、刃物を接触させて削る加工を旋盤加工と呼びます。

旋盤加工は、旋削と呼ばれることもあります。

シャフトやパイプ形状など、旋盤加工を想定する部品は円筒形状を基本とします。

近年では上図のようないわゆるマシニングセンタが利用されることが多いですね。

フライス加工はエンドミルと素材との相対的な位置関係をコントロールする事が重要となります。

一般的に機械に向かって左右方向をX軸、前後方向をY軸、上下方向をZ軸と呼びます(立型の場合)。

主軸とテーブルがそれぞれどの軸方向に動くのかは、機械の構造によって様々です。

主軸がZ方向にだけ動いて、テーブルがX方向、Y方向に動く構造もありますし、主軸がX方向とZ方向、テーブルがY方向のみの構造もあります。

このような構造の違いによって、機械の剛性、大きさ、加工精度などが変わってきます。

2. 切削加工機械の種類

切削加工用の機械は、主軸と呼ばれるエンドミルをセットし回転する機構を備えていて、この主軸と素材をセットするテーブル面が相対的に、前後、左右、上下に動きます。

フライス系の切削加工機械は、このテーブルや主軸の動かし方と、エンドミルの交換方法で区分されます。

| 加工機の種類 | 動かし方 | 工具交換 |

|---|---|---|

| 汎用フライス | 手動 | 手動 |

| NCフライス | 自動(NCプログラム) | 手動 |

| マシニングセンタ | 自動(NCプログラム) | 自動(ATC) |

汎用フライス加工は、職人がハンドルをぐるぐる回して操作しますので、職人の技能水準によって加工精度など出来栄えが左右されやすい傾向になります。

複雑な形状や、量産にも向きませんが、例えば鋳物の二次加工など、マシニングセンタなどではむしろ扱いが難しい加工で活躍したりもします。

NCフライスは、NCプログラムと呼ばれるプログラムに従って自動で動きます。

複雑な形状や精度の高い加工品も扱えますが、工具交換は手動となりますので、加工の種類が変わるごとに工具を手動で交換しなければいけません。

そのたびに、加工が止まり、工具交換の作業が入ります。

この工具交換までも自動化したのがマシニングセンタという事になります。

ATC(Automatic Tool Changer)と呼ばれる、自動工具交換のための機構が追加されています。

予め必要な工具をセッティングしていれば、工具交換を自動で行いながら、止まることなく加工を継続できます。

より自動化の進んだ切削加工機械というになります。

上記のように、加工機械それぞれで特徴がありますので、汎用フライス→NCフライス→マシニングセンタという順番で上位互換されるような関係ではありません。

むしろ、マシニングセンタによる複雑、精密な加工は技術も発展し、誰でも扱えるようになりつつある半面、汎用フライスのベテラン職人が急減しています。

汎用フライス加工でないと実現できない加工品も多いため、今や汎用フライスによる加工技能は大変貴重となっています。

3. 立型と横型の違い

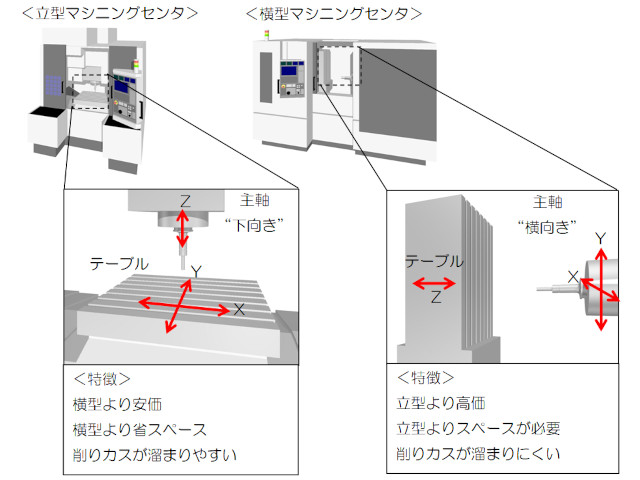

上図は一般的な立型マシニングセンタの説明となりますが、主軸が横方向を向いた横型マシニングセンタも多く利用されています。

立型と横型には上図のような違いがあります。

横型マシニングセンタは、主軸が横向きになっていて、主軸と相対するようにテーブルが設置されています。

このため、削り取った削りカス(切粉と呼ばれます)の排出がしやすく、素材周辺に溜まりにくいといった特徴があります。

切粉が溜まると、素材とエンドミルの間に挟まったりして、気づかない間に製品に悪影響を及ぼす場合があります。

立型マシニングセンタは主軸が縦方向に動くため、可動部分も含めて高さ方向にスペースが必要ですが、その分横方向には省スペースで済みます。

一方、横型マシニングセンタは横方向のスペースがより広く必要となります。

横型マシニングセンタは、上図のようにテーブルが立ち上がったような形状を用いられます。

イケールなどとも呼ばれ、180°回転可能なものも多いです。

この場合、加工面と反対側にも素材を固定しておき、表面、裏面で連続加工ができる場合も多いようです。

コスト面では立型よりも高価になりやすい傾向です。

4. 4軸加工機、5軸加工機

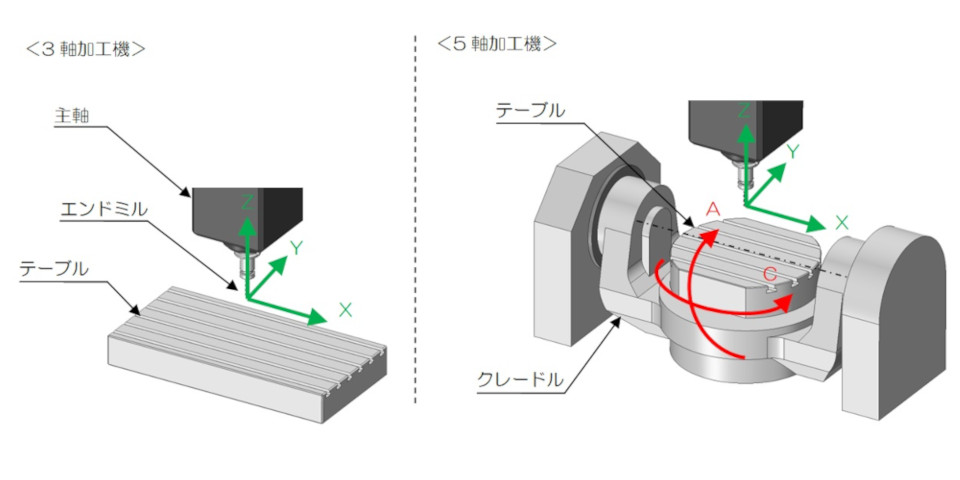

これまで説明してきたのは、X、Y、Zの3軸方向の加工機械です。

このような直進3軸の加工ができる機械を、3軸加工機とも呼びます。

それに加え、素材や主軸の角度を変化させることのできる切削加工機械も存在します。

1方向の角度を変化させられるものを4軸加工機、2方向の角度を変化させられるものを5軸加工機と呼びます。

より複雑な形状を加工したり、段取替えを省略できるなどのメリットがありますが、機械の剛性が低下し重切削に向いていない、機械が複雑で高価になりやすい、より高度な技術や職人が必要になるなどのデメリットもあります。

5軸加工機については、今後別の機会にご紹介します。

ブログ村のランキングに参加しています。

宜しければ下記のボタンをクリックし投票していただけると嬉しいです。