014 切削:薄モノは変形に気を付けよう!

1. 薄モノ加工の変形とは?

切削加工は精密な部品を製作するために必須の加工とも言えます。

厳密な動作が必要な機械や装置にとってなくてはならない加工方法です。

切削加工は、除去加工と言われる通り、素材から不要な部分を削り除去する加工です。

実は、この特徴による大きな問題を抱える方法でもあるのです。

材料の内部では応力が釣り合った状態が保たれています。

強制的に材料が除去されることで、もともと材料の状態で持っている残留応力が解放されたり、加工によって加工応力が加わったりして、この釣り合いが崩されることになるわけです。

特に薄い部品や、除去量の多い部品は、この応力の作用によって加工後に変形が生じるわけです。

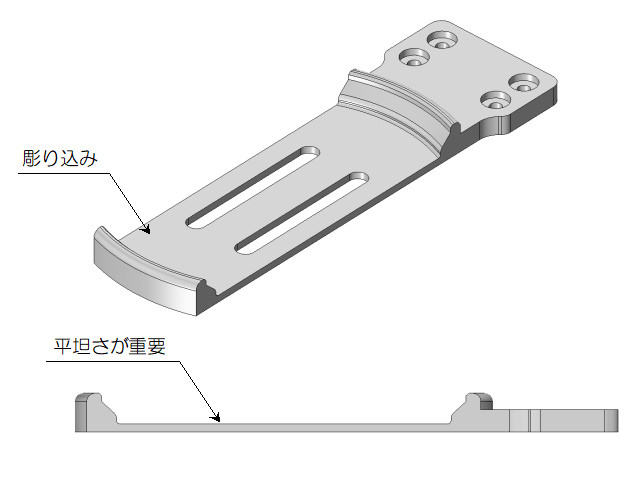

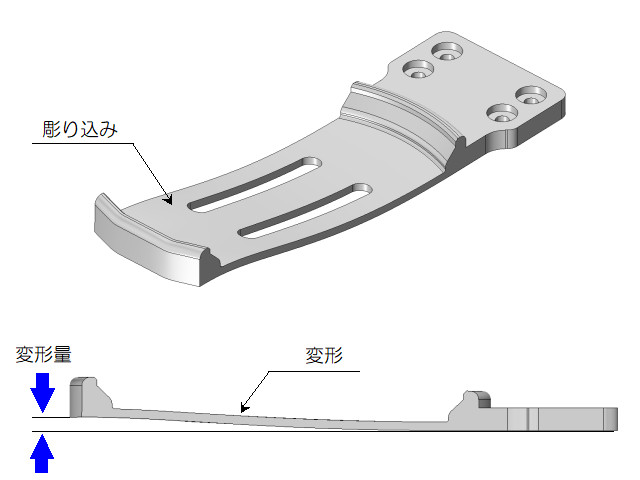

例えば次のような部品を考えてみましょう。

上図のようなアームは、搬送用ロボットのアーム部分などで用いられるような部品ですね。

円筒や円板状の部品を救い上げて移送するような機能を果たします。

このような部品は、相手方部品を補助できるように掘り込みがありますが、その底面の平坦さが重要です。

このようなケースの場合、設計通りに製作するのは非常に難しいですね。

何も考えずに加工を施すと、上図のように変形が生じます。

上の状態はかなり誇張した表現となりますが、大なり小なりこのような変形を生じます。

削り取られた部分が大きい方に向けてお辞儀をするように変形を生じるのが一般的です。

2. プレート状の部品でも変形

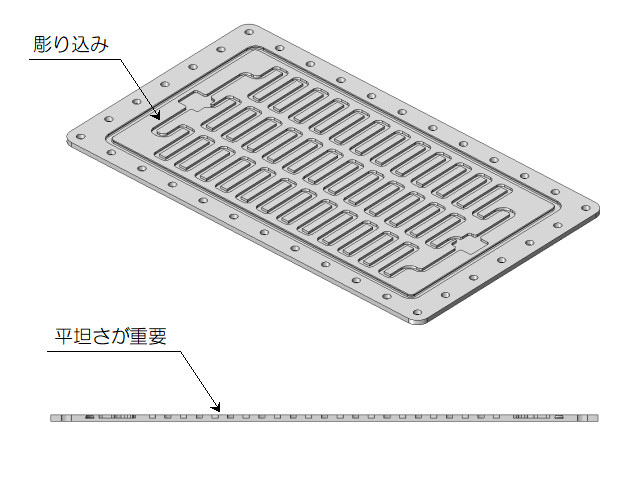

もう1つ薄モノの変形例を見てみましょう。

上図のような流路を彫り込んだプレート部品などは典型的です。

特に片側からだけの掘り込みだと、間違いなく反りが出ますね。

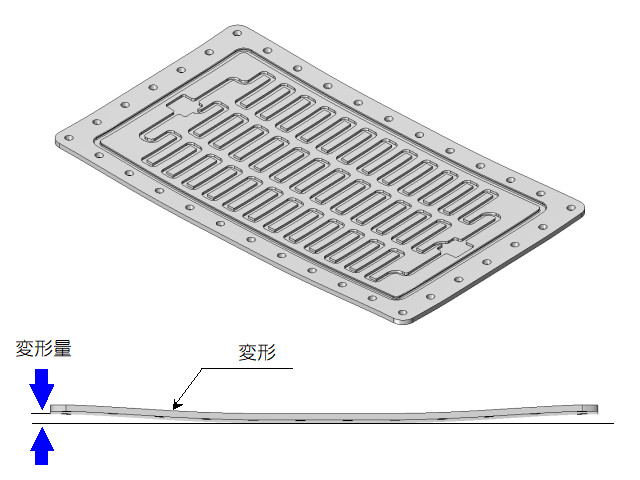

理想的には上図のように、平坦に仕上げることですが、現実的には下図のようになります。

このように、何も力を加えない状態で置くと両側が反るような変形を生じるはずです。

3. 加工による反りの低減方法

このような薄モノの加工は、製造現場の工夫で可能な限り変形を小さくすることも可能です。

主な方法は次の通りです。

- 焼きなまし(アニール処理)で、残留応力を除去

加工前や粗加工の状態で、熱処理によって残留応力を除去する方法です。

残留応力が除去されてから仕上加工を施す事で、ある程度変形を抑えることができます - 反り取りの工程を繰り返す

粗加工の段階で、一度クランプを解き変形を顕在化させた状態で上下面を削ります(反り取り加工)。

その後、さらに加工を進め、再度クランプを解き変形を顕在化させ反り取りをします。

このような反り取り加工をしながら、粗加工を進めていき、変形を可能な限り抑えた状態としてから仕上加工をします。 - 加工条件や工具の工夫

加工条件(主軸回転速度や送り速度、切込み量など)の最適化、エンドミルの形状や材質を変更、切削油の種類や当て方の工夫でできる限り変形が出ない条件を探ります。 - 加工後の矯正

基本的に変形が顕在化するのは、クランプ(固定)を解いた後です。

加工機械にクランプしている状態では、変形が生じていないことがほとんどですね。

つまり、矯正さえすれば、精度の良い加工ができているはずなのです。

このような時、加工完了後に、プレスなどによって変形を矯正するケースもあります。

上記のような製造現場での工夫により、ある程度変形を抑えることができます。

ただし、除去加工という原理上、どうしても変形は生じてしまいます。

こういった形状は変形をするという前提に立った上で、それを回避するような設計上の工夫をしていただいた方がより合理的なケースも多いですね。

次回は、その設計上の工夫の仕方についてご紹介します。

ブログ村のランキングに参加しています。

宜しければ下記のボタンをクリックし投票していただけると嬉しいです。