015 切削:設計による変形の回避例

1. 薄モノ加工の変形とは

以前もご説明した通り、切削加工においては、体積を除去するという特性上特に薄モノで変形が生じやすい事を解説しました。

物理的に変形が生じますので、製造現場での反り取りや矯正で出せる精度にも限度があります。

設計側で変形の生じにくい形状などに変更する事も是非ご検討いただければと思います。

今回は、変形の生じやすい薄モノ部品での、設計変更例をご紹介します。

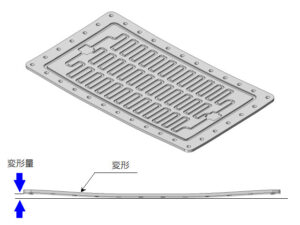

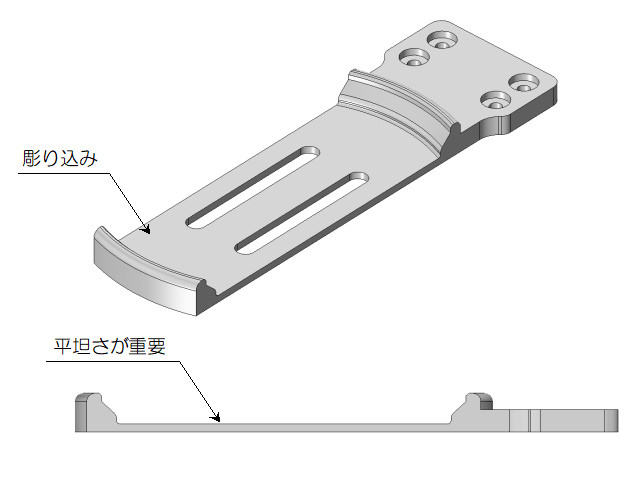

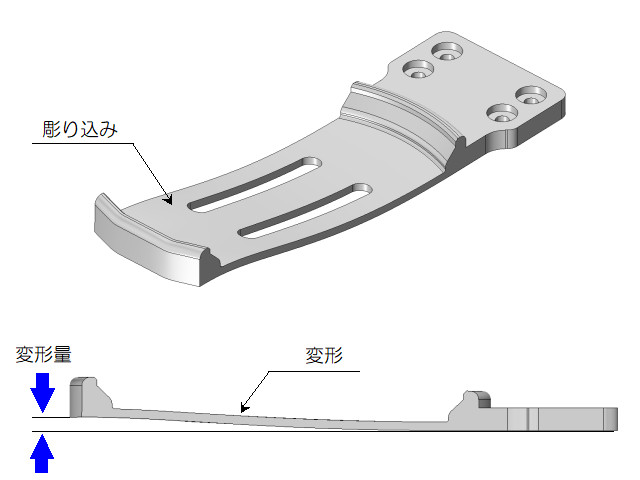

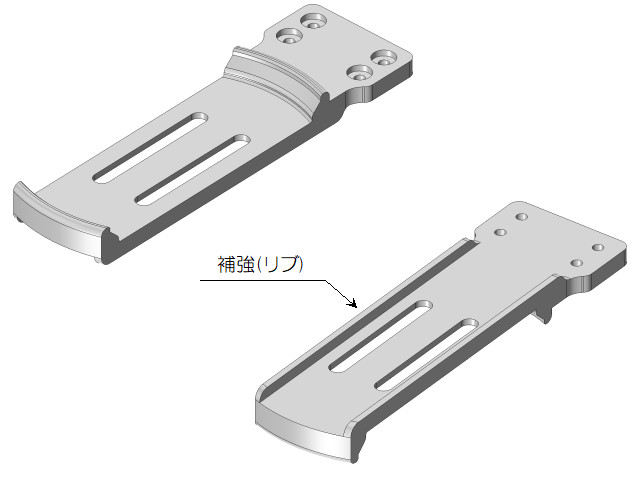

上図はロボットによる移送などに用いられるアーム部品の例です。

理想は左側のように平坦な仕上がりですが、現実的には応力の作用によって右側のように変形を生じてしまいます。

この変形をなるべく出さないように、設計側でできる工夫は主に次のようなものです。

- 高さをできるだけ低くして削り量を減らす

- 底面の厚さをできる限り厚くする

- 裏側に補強を追加する

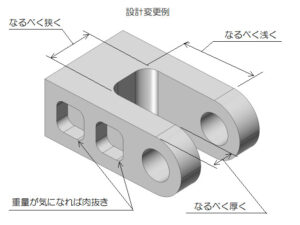

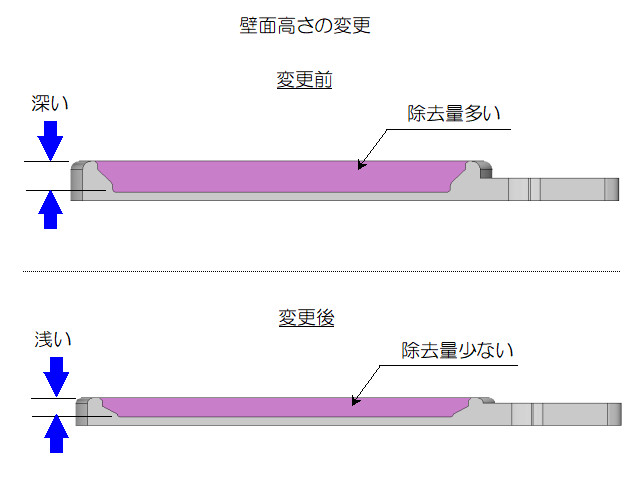

2. 削り量を減らす

削る量が多くなればなるほど変形は大きくなる傾向になります。

今回のような例では、掘り込み部分の壁面高さを低くするなど工夫の余地があれば、できる限り低くすると変形を抑えることができるはずです。

上図のように壁面高さを低くすると、結果的に切削加工で除去する量(ピンク色の部分)が減りますね。

それだけ変形量も減ることになります。

設計上許容できる範囲で、このような掘り込み深さを低くすると良いでしょう。

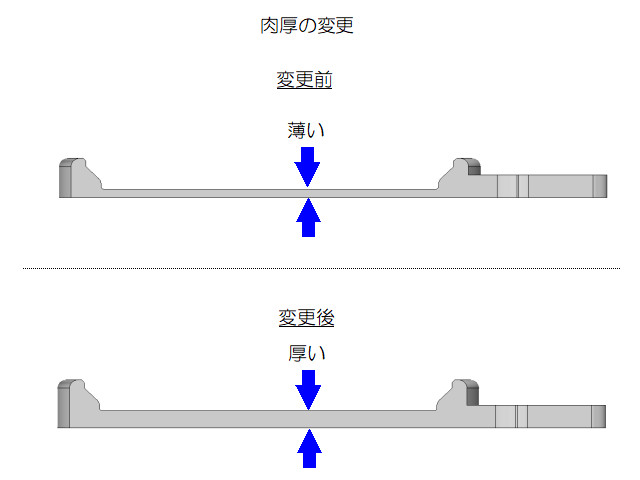

3. できるだけ厚くする

壁面の高さを変えられない場合、次に考えられる工夫は底面の厚みを厚くすることです。

同じ除去量でも、削られずに残る部分の厚みがあるほど変形量も小さくなりますね。

上図のように、肉厚をできる限り厚くすると変形も小さくて済みます。

ただし、その分材料は大きくなりますし、部品の重量も増えることになります。

トレードオフで考える際の一つの方向性として考えていただければよいと思います。

4. 補強を追加する

掘り込み部の形状や板厚に制約があって変更できない場合、許容可能であれば補強となる形状を追加する事もご検討ください。

例えば今回のような形状では、裏側に長手方向の補強を入れるとずいぶんと変形は抑制されるかもしれません。

もちろん、不用意に形状を追加する事で、変形が思わぬ方に生じる可能性もあるので注意が必要ですね。

もちろん、材料は一回り大きくなりますし、加工工数も重量も増加しますので、そのメリット、デメリットをよく考えたうえで判断する必要があります。

薄モノの部品を設計する際には、できる限り設計側でも変形を生じさせないような工夫を盛り込むことを是非ご検討いただければ幸いです。

ブログ村のランキングに参加しています。

宜しければ下記のボタンをクリックし投票していただけると嬉しいです。