017 切削:加工の難しいアンダーカット

1. 切削加工の苦手な形状とは

機械部品の製作において、切削加工は重要な加工方法です。

不要部分を削ることで、精度の高い加工や、様々な形状を実現できます。

そんな汎用性の高い切削加工ですが、実は苦手な形状も存在します。

その代表例がアンダーカットと呼ばれる形状です。

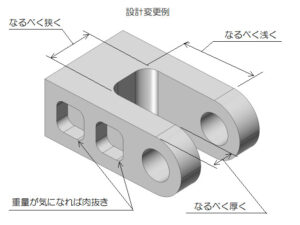

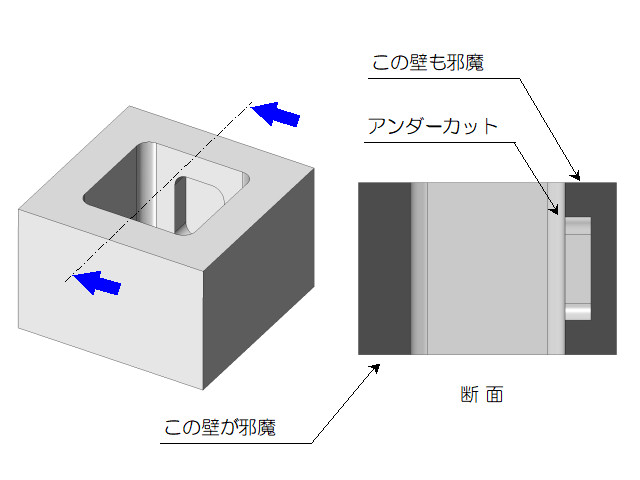

典型的なアンダーカットの例が上図のような形状です。

アンダーカットはもともと、成形品に用いられる用語ですね。

金型の開閉方向に対して、それを妨げるような横側から入り込んだ形状を指します。

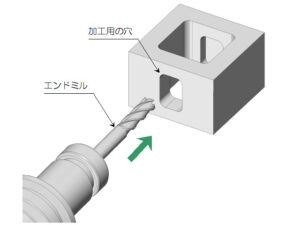

切削加工においても、エンドミルのアプローチ方向に対して、横側に入り込んで加工ができない形状をアンダーカットと呼びます。

外側にある窪みなどは全く問題ありませんが、上図のように内側の窪みは大問題です。

このような形状は、手前の壁が邪魔になって、エンドミルで削ろうとしても削れませんね。

2. アンダーカットの加工例

内面側にアンダーカット形状があった場合、切削加工だけでは加工が困難です。

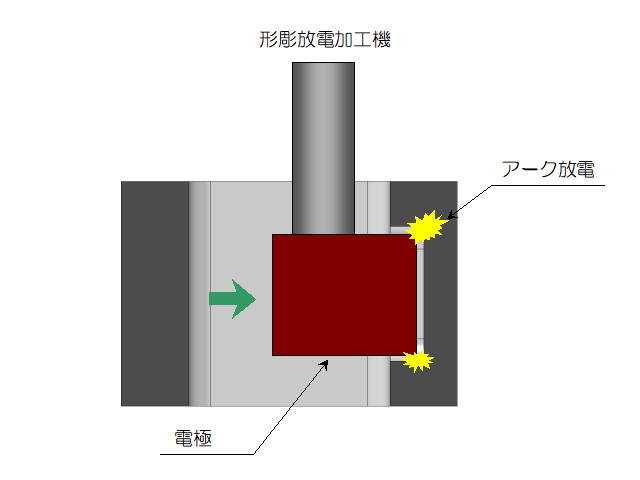

このような場合、よく用いられるのが形彫放電加工です。

形彫放電加工は、金型の製作などによく用いられる加工方法です。

切削加工ではどうしても生じてしまう隅アールを除去してピン角に仕上げる場合などにも用いられます。

形彫放電加工機に、加工したい形状を反転させた電極を取り付けて通電しながら素材に近づけます。

すると、電極と素材の間に放電現象が発生して、素材を溶かしていき、電極の形状を転写する事が可能です。

形彫放電加工を行うには、形成したい形状を反転させた電極を切削加工で製作します。

形彫放電加工は切削加工のように物理的に素材を削り取るようなスピーディな加工ではなく、ゆっくりとじわじわ素材を溶かす加工で、加工時間もかかります。

つまり、その分加工賃も工期もかかる手法となるわけです。

形彫放電加工以外にアンダーカットを形成する手法としては、次のようなものも考えられます。

1つ目は、アングルヘッドと呼ばれる切削加工の主軸を90度傾けられるアタッチメントを取り付けて加工する方法です。

ただし、アングルヘッド自体がそれなりの大きさで、エンドミルの長さもありますので、余程加工スペースが確保できるケース出ないと適用できません。

2つ目は、アンダーカット部分を外側から貫通させて加工しておき、そこに嵌るような部品を溶接して仕上げるという方法です。

当然溶接によって歪みなども生じますので、加工精度が必要な場合は、溶接後の2次加工が必要となります。

3つ目は、素材をブロックから削るのではなく、3Dプリンタやロストワックスなどで作り、精度の必要な部分だけ2次加工を行う方法です。

3Dプリンタは、一般的になりつつありますが、金属はまだまだ高価ですね。

複雑な形状だと変形も大きいようです。

いずれにしても、アンダーカット形状のある部品は、簡単には製作できません。

どうしても必要な場合は上記のような加工方法もありますが、いずれも工期も費用もかかる内容となります。

できる限りアンダーカットが必要のない設計とする方が無難です。

設計変更によるアンダーカットの回避方法については、次回ご紹介します。

ブログ村のランキングに参加しています。

宜しければ下記のボタンをクリックし投票していただけると嬉しいです。