005 切削:穴加工の基本

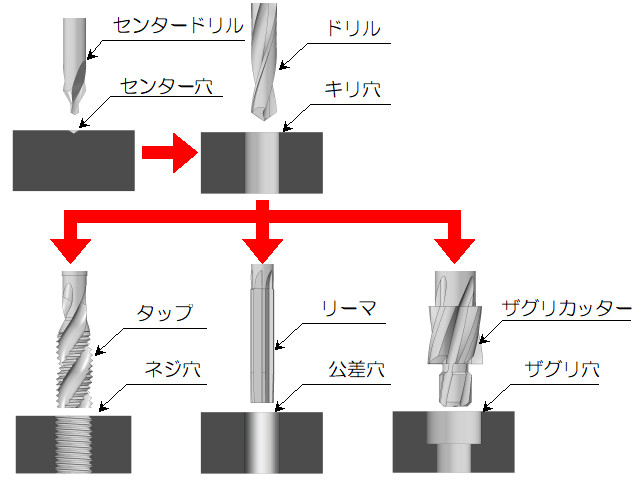

1. 穴加工の基本的な流れ

機械加工の中でも、穴加工は非常に重要な要素ですね。

今回は、穴加工の基本的な流れをご紹介します。

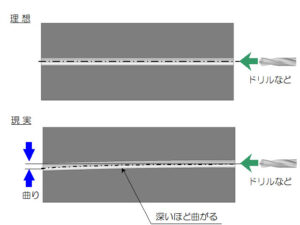

機械加工で穴を加工する場合、位置精度が要求されるケースが多いため、まずはセンタードリルでセンター穴をあけます。

このセンター穴がいわゆるポンチの役割をして、ドリル加工の際の案内になります。

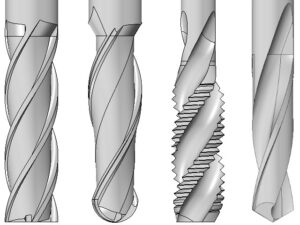

続いて、ドリル加工を行います。

大きな穴を開ける場合には、直径の小さなドリルから段階的に大きなドリルへと拡張していく場合もあります。

このドリルで開けた穴が、いわゆるキリ穴となります。

ねじを通す穴などは多少の遊びが必要なので、このキリ穴までとすることが多いですね。

ネジ穴が必要な場合は、そのあとにタップを用いてネジ穴加工を行います。

NC加工の場合は、タップサイクルというネジ穴加工専用のコードを使用して加工します。

寸法精度の高い公差穴が必要な場合は、リーマ加工を行います。

これによって内面が平滑で、高精度な公差穴を加工できます。

リーマ加工もボーリングサイクルという専用コードで加工する場合があります。

キャップボルトの頭を埋め込むためのザグリ加工は、ザグリカッターを用いて段付きの穴を開けます。

このように、ドリルのキリ穴を基本として、それぞれ必要な穴の形に変化させるのが穴加工の基本となりますね。

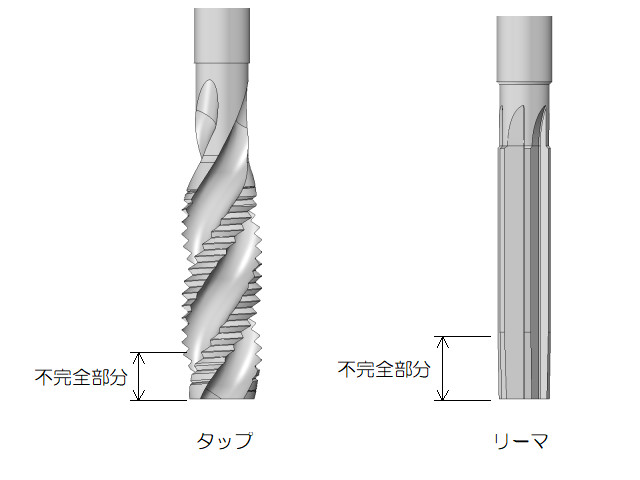

2. 不完全部の特徴

タップ加工やリーマ加工で最も注意すべきなのが、それぞれの工具には不完全部と呼ばれる形状が完全でない部分が存在するため、その長さ分を逃がすのに、有効長よりも長い下穴が必要となる事です。

上図のように、タップやリーマの先端は、スムーズに穴に入り込み、切削抵抗を和らげるために、先端がテーパになっています。

当然この部分は、不完全な形状を転写することになります。

この不完全部分の存在を意識せずに設計すると、思わぬトラブルが発生する場合があります。

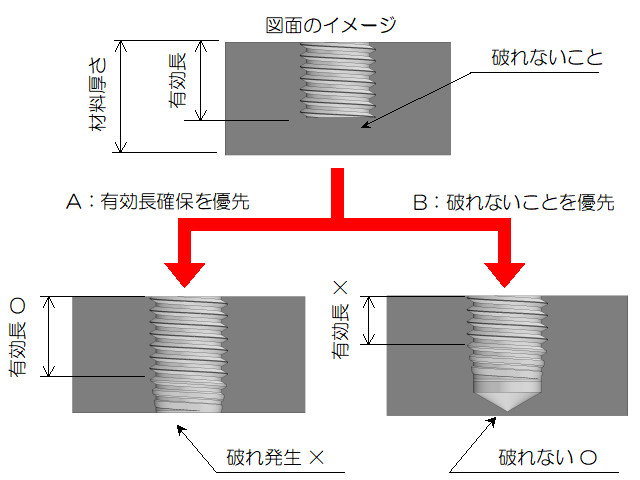

上図のように、材料厚さに対してネジの有効長がギリギリのネジ穴を指示した場合で、裏側への破れも許容できない場合は製造現場からクレームが入るかもしれません。

図面の指示が上のようなイメージだったとします。

一見成立していそうに見える設計内容ですが、不完全部分と下穴の存在を忘れてしまっているようです。

実際にねじの有効長の確保を優先しようとすると、Aのように下穴が裏側に貫通してしまい、破れが発生してしまいます。

一方で、Bのように下穴がギリギリ破れないように開けられたとしても、今度はねじの有効長が確保できません。

いずれにしても図面通りには加工できません。

裏技的にプラネットカッタと呼ばれる下穴の延長がほとんど必要ないタイプのねじ切り工具も存在します。

ただし、プラネットカッタでのねじ切りようのプログラムは特殊となり、工具費用も高くつきますので、余程の事が無ければ選択しない方が無難と思います。

タップやリーマには不完全部分が存在するという事を常に頭の片隅に置いて設計していただけるとトラブルを防げると思います。

ドリルでは開けられないような大きな穴を開ける場合は、精度が求められる場合はボーリング加工、不要な場合はエンドミルでの加工も行われます。

ブログ村のランキングに参加しています。

宜しければ下記のボタンをクリックし投票していただけると嬉しいです。