002 溶接:溶接による歪みと対処方法

1. 溶接による歪み

溶接加工は、部材同士を接合する優れた加工方法ですが、加工による歪みが生じる場合があります。

今回は、その傾向や対処方法についてご紹介します。

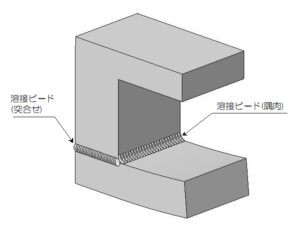

溶接加工時に溶接部周辺が高温となり、その後常温に戻ると収縮するなどの作用により、溶接部中心に歪みが生じます。

特に母材が薄い場合や、溶接の溶け込みが深い場合、脚長が長い場合、片側からのみの溶接の場合等に歪みが大きくなります。

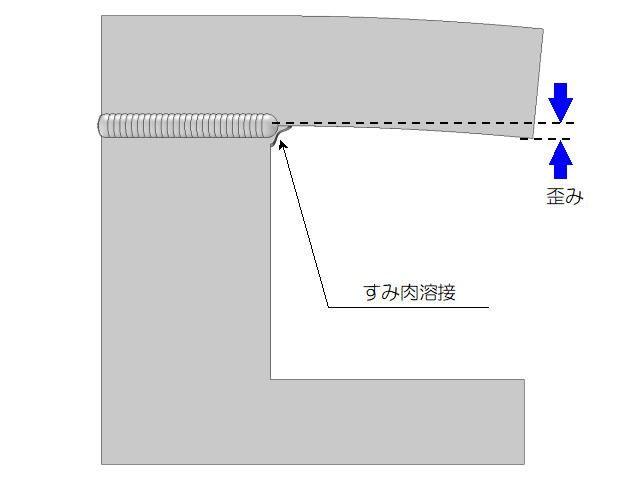

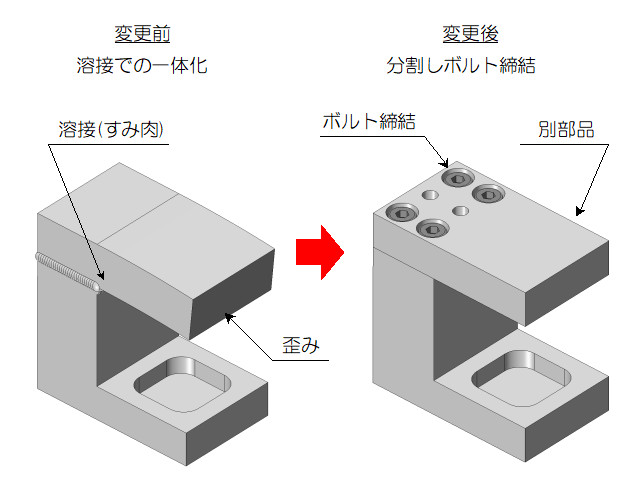

上図のような例では、すみ肉溶接個所からせり出した部分が、溶接部を起点にしてお辞儀をするように変形します。

このような溶接による歪みが許容できない場合は、主に次のような対処が考えられます。

(1) 溶接後に矯正する

(2) 溶接後に二次加工を施す

(3) 溶接個所や指示内容を変更する

(4) 設計を変更する

2. 溶接後の矯正

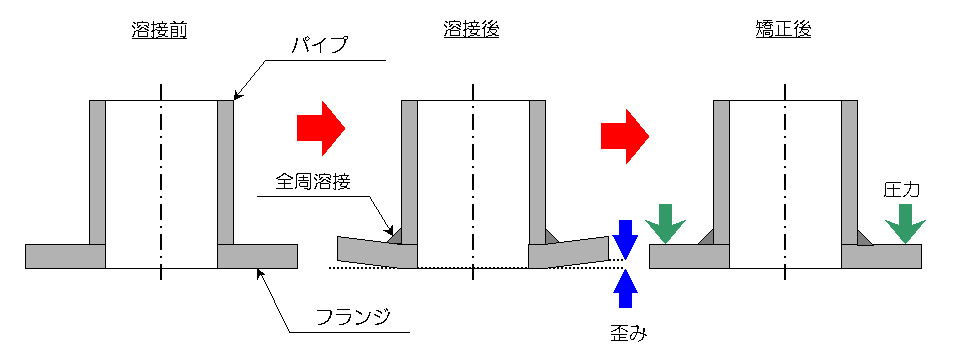

溶接加工によって生じた歪みは、プレス等で外から圧力を加えたり、ハンマー等で叩いて矯正する事が可能です。

ただし、外から力を加えますので、接触部に痕が残る可能性がありますし、完全には歪みは取りきれません。

溶接面と反対側を炙ったり、矯正用の溶接を施すケースもあります。

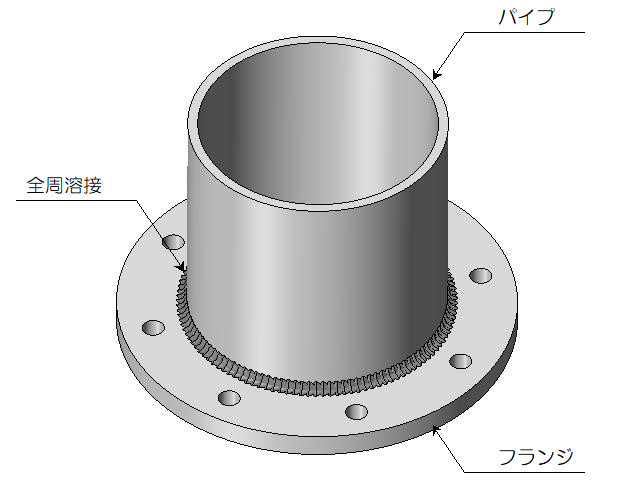

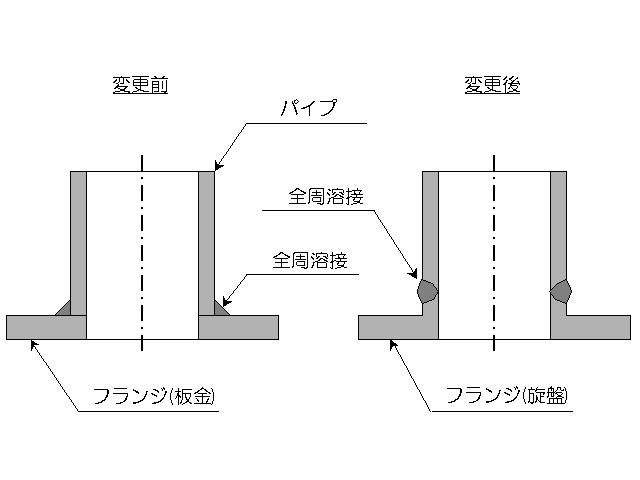

例えば、上図のようなパイプにフランジを溶接するケースなどは典型的です。

このようなときは、フランジ面に圧力を加え矯正するのが一般的です。

また、外径側を溶接すると歪みが大きくなるので、内径側で溶接し歪みを小さくする事も有効な対処方法と言えます。

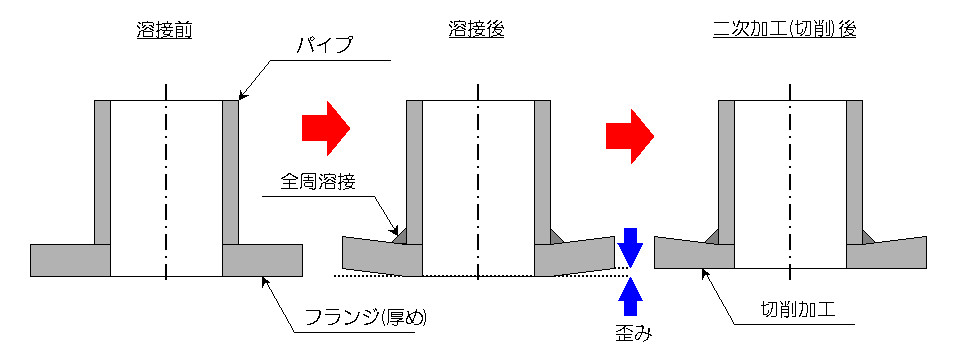

3. 溶接後の二次加工

例えば、配管のフランジ面などで接触面の平面度が必要な場合などは、溶接後に切削などの二次加工を施す事で加工精度を確保する事も考えられます。

もちろん、歪みの具合を想定して、二次加工前の板厚は仕上がり寸法よりも厚くなければいけません。

材料規格の板厚を頭に入れたうえで、仕上がり寸法を指定するようにしましょう。

例えば、ステンレスのフラットバーの板厚は、規格ではt10mm、t12mm、t16mm、t19mmとなります。

仕上がり寸法がt10mmであればt12mmやt16mmの素材を使う事になります。

精度が必要な個所のみ二次加工を施し、不要な個所は歪みを許容するように配慮すると、合理的な設計となりますね。

4. 溶接個所・指示の変更

特に板厚が薄い場合などは、全周溶接とすると歪みが大きくなります。

サニタリー配管や、食品・医療関係などで接合部分に段差や隙間が許容できない場合や、全周溶接でないと強度が確保できない場合を除いて、全周溶接は避けた方が無難です。

特にこだわりのない場合は、いわゆるタップ溶接(断続すみ肉溶接)を基本とするよう注記等で指示すると良いでしょう。

あるいは、変形を生じたくない箇所の近傍で溶接するような設計を避け、歪みの影響が出にくい箇所で溶接するような設計変更も有効です。

例えば上図のように、フランジの付け根で溶接するのではなく、パイプ側で突合せ溶接するような変更を加えることで、フランジ面の歪みを解消する事も可能です。

ただし、フランジは板金での製作ではなく、旋盤などで製作したものを利用することになります。

部品の費用が高いか、溶接後の矯正や二次加工費用が高いか、トレードオフになりますので、必要な精度を踏まえたうえでの吟味が必要です。

是非製造現場と相談してみてください。

脚長の指示も不用意に大きすぎる数値を指定すると、思わぬ歪みを生じかねません。

許容できる範囲でなるべく小さな値とすると無難ですが、特にこだわりが無ければ製造現場に一任するというのも手です。

熟練の職人は、形状などから適切な溶接ピッチ、脚長を判断します。

気軽に製造現場とコミュニケーションをとりながら、より合理的な溶接指示を心掛けましょう。

5. 設計を変更する

溶接加工は異なる部材同士を接合し、複雑な形状などを実現する合理的な手法です。

一方で、溶接によって生じる変形や、一体加工に比べて強度が劣るなどの面もありますので、内容によっては必ずしも合理的であるとは限りません。

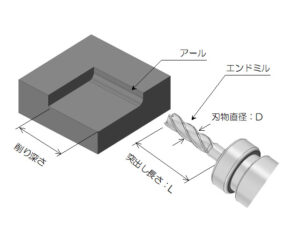

場合によっては削り出しにする、分割するなど、形状も含めて設計内容を変更する事も選択肢になります。

溶接加工には歪みがつきものですので、その影響と対処方法を想定しながら合理的な設計を心掛けられると良いですね。

是非気軽に製造現場と情報交換してみてください。

ブログ村のランキングに参加しています。

宜しければ下記のボタンをクリックし投票していただけると嬉しいです。