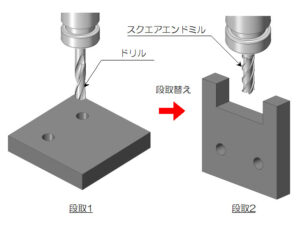

011 切削:段取作業の実際

1. 段取作業とは?

切削加工は高精度な機械加工部品を製造するためになくてはならない加工方法です。

更に、NCプログラムによる自動運転、ATCによる自動工具交換など、自動化が進んでいる手法でもありますね。

職人は何もしなくても良いかというと、実はそうではありません。

削る工程そのものは自動で行われますが、その前の加工準備である段取作業は、職人の仕事です。

いずれは段取作業も自動化されていくかもしれませんが、現在のところ段取作業が加工精度にも影響する職人技が要求される工程となっています。

ここでは、段取作業がいかに大変かを知っていただくため、典型的な作業例をご紹介していきます。

段取作業は主に次のようなステップで行われます。

- ワークのクランプ

- 平行出し

- 座標設定

- 工具の設置、測長

- NCプログラムの作成

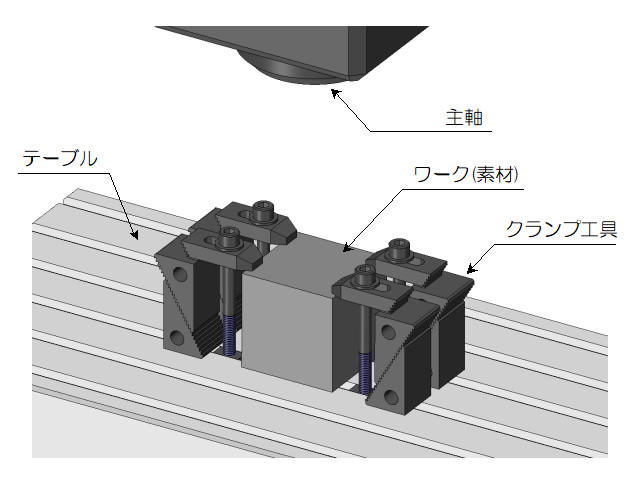

2. ワークのクランプ

段取作業の第一ステップは、素材(ワーク)を切削加工機械に固定(クランプ)することです。

上図はブロック状のワークを、クランプ工具を利用して直接テーブルに固定する典型例です。

固定方法は、このようなクランプ工具を利用する方法以外にも、精密バイスやスクロールチャック、治具板を利用する方法など、形状や加工内容に応じて様々な手法が用いられます。

テーブルとワークの間に少しでも切り粉などの異物が挟まれていたら大変です。

0.01~0.1mm程度の精度を求められる精密加工の分野で、数mm程度の異物が挟まっていて加工寸法が狂いNGになるケースは良く発生する事例ですね。

ワークを乗せる前に、テーブル面とワークの底面を念入りに掃除する事が必要です。

この時点で、クランプ工具を思い切り締めて固定するわけにはいきません。

まずは仮締めで軽く固定しておきます。

なぜならば、ワークの向きを機械軸に合わせる作業が必要だからです。

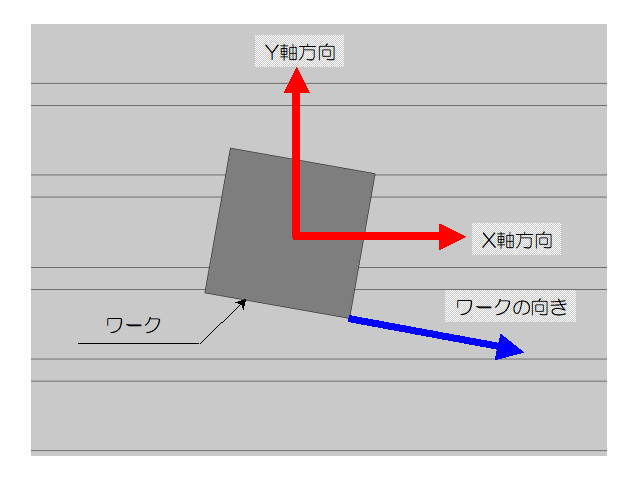

ワークを仮締めした時点では、ワークの向きと機械軸とが厳密には一致していません。

極端に表現すると、上図のような状態となります。

主軸やテーブルはX軸、Y軸と予め定められた機械軸に基づいてしか移動できません。

この機械軸に、ワークの向きを一致させなければ、精度の良い加工はできませんね。

3. 平行出し

機械軸にワークの向きを一致させる作業を平行出しと呼びます。

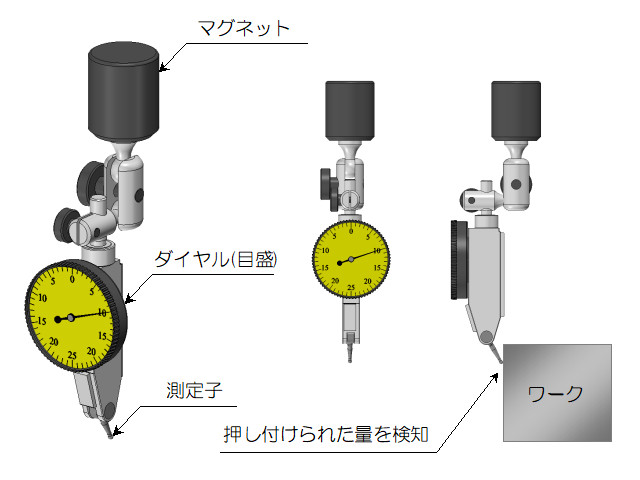

その時に活躍するのが、テストインジケータです。

テストインジケータはピックゲージとも呼ばれます。

上図がテストインジケータの外観です。

テストインジケータは、測定子とダイヤル、マグネットから構成されていて、このような平行出し以外にも様々な場面で活用する汎用的な測定工具です。

先端の測定子には圧力素子が組み込まれていて、ワーク等に押し付けられた量を検知し、その分ダイヤルのメモリが動くという仕組みです。

ダイヤルは一般的には1目盛0.01mmのものが利用されますが、精密加工用だと0.001mmのものが使用されることもあります。

このテストインジケータを、マグネット部分を主軸につけることで、主軸と連動して動かすことが可能になります。

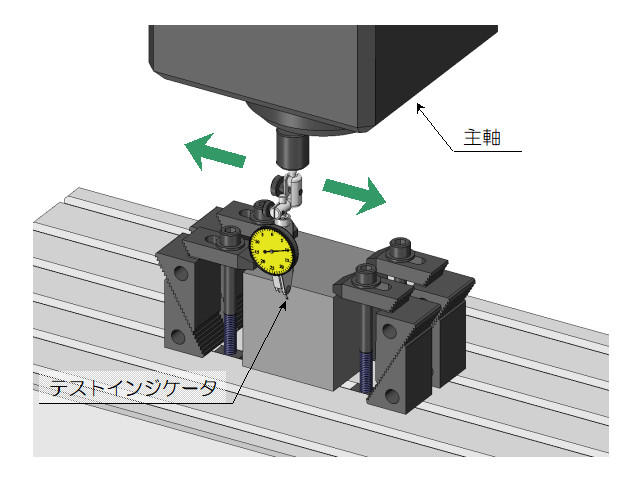

平行出しにおいては、ワークの側面にテストインジケータの測定子を押し当てて動かし、どれくらいずれがあるかを測定します。

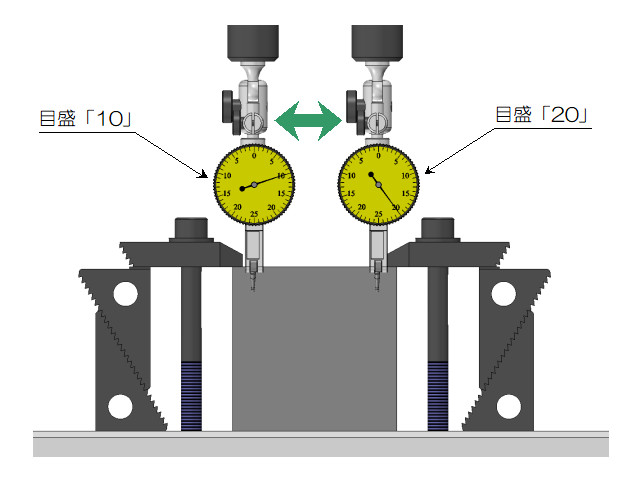

例えば、平行度を測定した結果上図のようにダイヤルが動いたとします。

左側ではメモリが10、右側では20となっていますね。

差引10分だけワークが機械軸に対して傾いている事を示します。

テストインジケータが1目盛0.01mmであれば、10目盛分で0.1mm傾いている事を示します。

この傾きを調整するのが平行出しです。

具体的には、職人がワークの右端側をプラスチックハンマーなどで軽く叩いて調整します。

こういった部分はまだアナログ的な調整が必要な世界ですね。

ハンマーで叩いては、テストインジケータを動かしてずれ量を確認し、調整が足りなければまた叩いて、と必要な精度範囲に入るまで調整を繰り返します。

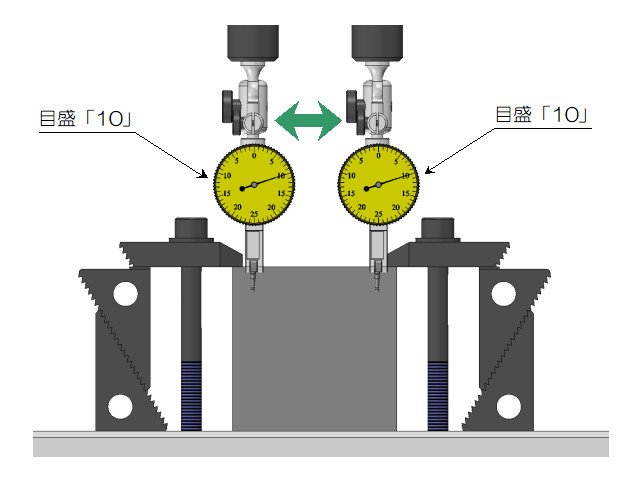

そして、上図のようにずれ量が一定範囲に収まれば、クランプ工具を本締めして、ワークを完全に固定します。

もちろん、本締めによって多少ずれが生じる可能性もありますので、本締め後にもテストインジケータで傾きをチェックします。

この例では、高さ方向に平行であるテーブル面に直接ワークを設置しています。

平行出しで確認したのはXY平面の平行だけでしたが、精密バイスで固定する場合などは更にXZ面の倒れ方向の平行も確認し調整する場合もあります。

ここまでで、ワークの固定と平行出しが完了します。

4. 加工原点の設定

現在のところ、ワークが機械に平行に固定された状態です。

次に必要なのは、このワークの位置を正確に機械にインプットする事です。

それには、機械座標系から見て、ワークの加工原点を正確に測定する必要があります。

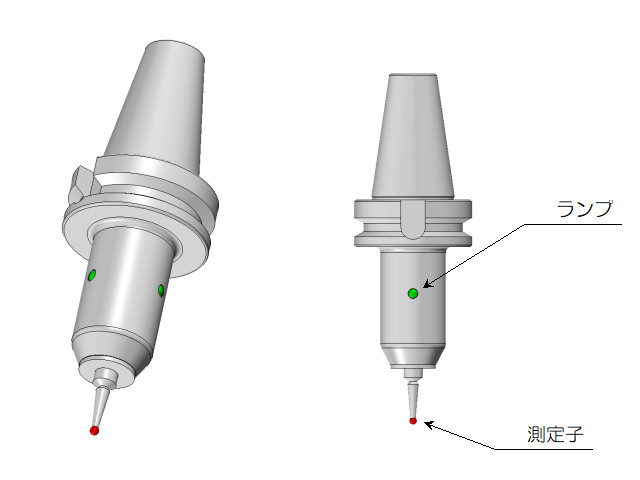

このような時に用いられるのが、ポイントマスターと呼ばれる測定工具です。

上図がポイントマスターの外観です。

先端に測定子が付いていて、対象物との接触を検知します。

接触すると、ランプが点灯し、「ピッ」という音が鳴るものもあります。

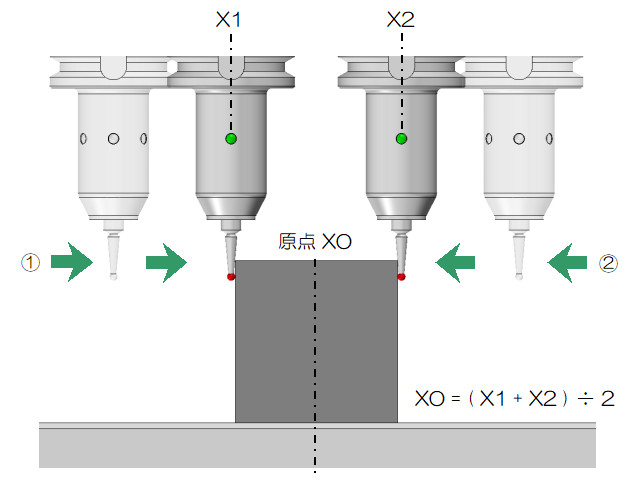

今回はワークの加工原点を、X軸方向、Y軸方向のそれぞれ中央としましょう。

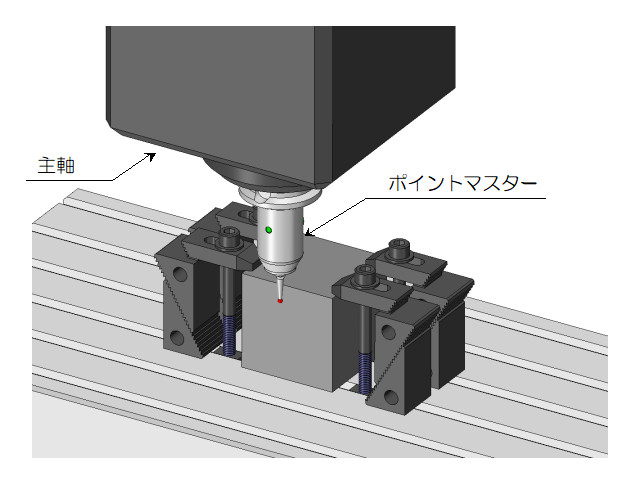

ポイントマスターを使用して原点測定を行う場合は、まずポイントマスターを主軸に取り付け、低速で回転させます。

こうすると、ポイントマスターの接触位置が主軸のX軸座標、Y軸座標と同一となります。

(厳密には測定子の半径分だけずれます)

X軸方向の原点を設定する手順を見てみましょう。

まず、ポイントマスターを①の位置からゆっくりとワークに近づけていきます。

そして、測定子がワーク側面に接触したら、その位置(X1)を記録します。

続いて、ポイントマスターを②の位置に移動し、反対側からワークに接触させます。

そして、接触した位置(X2)を記録するわけです。

そうすると、機械座標系のX1とX2を2分する中央の座標が、このワークの原点のうちX座標であるとわかるわけです。

Y軸方向も同様に測定すれば、加工原点のXとYを割り出すことができます。

この位置を、加工機械にインプットすれば、加工原点の設定が完了です。

5. 工具の取り付け・設定

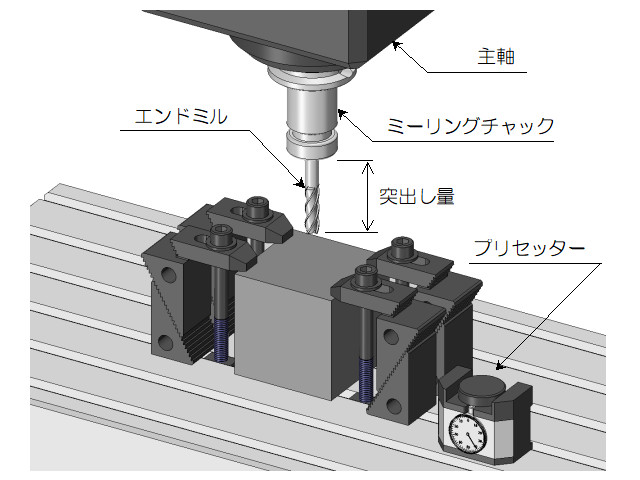

ワークが固定され、その原点の設定が完了したので、次に工具(エンドミル等)の取り付けと設定を行います。

エンドミルは種類も寸法も多様で、加工の都度適正なものを選んで機械に取り付けます。

最も重要なのは、工具の種類、直径と長さです。

特に、突出し長さは機械に搭載する前に厳密にはわかりませんので、機上で測定する必要があります。

高さ方向(Z)の位置を決める非常に重要な作業でもあります。

まず使用する工具を十分な突出し量を確保して、ミーリングチャックと呼ばれる主軸に取り付けるための道具に固定し、主軸に取り付けます。

突出し量が長い場合や、高い加工精度が要求されている場合は、工具の側面にテストインジケータを当てて、工具を回転させ振れ具合を確認します。

工具の振れが大きい場合は一度ミーリングチャックから工具を取り外し、清掃等してから付け直します。

振れが問題のない水準であれば、測長を行います。

切削加工機械がコントロールするのは、主軸の中心と、工具の先端位置です。

工具の先端がテーブル面からどれくらいの高さなのかを測定し、機械に設定値を入力します。

この作業を測長と呼びます。

測長の精度が十分でないと、加工の高さがその分ずれてしまいますので、非常に重要な工程です。

また、工具高さの桁を間違えて設定してしまい、加工中に工具がワークやテーブルに突っ込んでしまうという重大な事故が起こる可能性もありますので、測長は慎重かつ正確に行わなければいけません。

マシニングセンタによる加工であれば、複数の工具をまとめて設定の上ツールマガジンに格納しておけますので、ここで必要な分の工具を設定します。

ここまで来てやっと、機械側の準備作業が完了です。

6. NCプログラムの作成・入力

汎用フライスや、NCフライスなどでの簡単な加工であれば、この後は工具を回転させ、職人が機械を直接操作して加工を進めます。

一方、NC加工の場合は、機械を自動で動かすためのNCプログラムを作成し、機械に入力します。

NC加工とは数値制御(Numerical Control)による加工という意味で、座標値を基にプログラムに従って機械が自動で加工する事を意味します。

そのためのプログラムがNCプログラムです。

NCプログラムは、GコードやMコードといった機械の挙動をコントロールするためのコマンドと、工具先端の座標値を組み合わせて作成していきます。

コマンドには、工具の回転開始、停止や、主軸・テーブルの移動、切削液の吐出ON/OFF、工具交換などがあります。

このNCプログラムは、簡単なものであれば機上の制御装置で、職人が自分で入力する場合もあります。

また、ある程度制御装置側で高度なNCプログラムを作成できるようなものもあるようです。

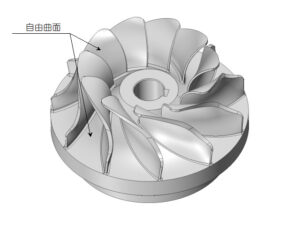

より高度で複雑なNCプログラムが必要な場合は、CAM(Computer Aided Manufacturing)と呼ばれるアプリケーションを使って作成し、そのデータを機械に転送する事で入力します。

3次元的な加工や、5軸加工などはCAMによるNCプログラム作成が用いられます。

NCプログラムについては、別の回で詳細に解説します。

ここまで来てやっと段取作業が終了です。

この段取作業は、段取替えが生じる度に発生します。

自動化が進んでいると言っても、意外と職人の仕事が多いという事に驚いた方も多いのではないでしょうか。

これから更に自動化は進んでいくかもしれませんが、まだまだ職人の勘や技能が必要な分野である事は間違いないようです。

ブログ村のランキングに参加しています。

宜しければ下記のボタンをクリックし投票していただけると嬉しいです。