027 材料:材質の特徴を知ろう!

1. 機械・設備などによく利用される材質とは?

機械や設備の部品によく利用される材料は、やはり鉄系材料、ステンレス、アルミ合金が圧倒的ですね。

他にも、チタンや銅・真鍮、ニッケル系、樹脂、セラミックスなども利用されます。

まずは、最も利用頻度の高い鉄系材料、ステンレス、アルミ合金の3種類についてのざっくりとした特徴をご紹介しましょう。

この3種類について共通しているのは、次のようなことです。

・流通している規格の種類や量が多く、入手しやすい

・切削、溶接など加工性が良い

・材質が多様で、用途に応じた使い分けができる

・表面処理などの手段が一般的に広まっている

これらに加え、それぞれの材質で備えている優れた特徴もたくさんあります。

2. 鉄系材料の特徴

鉄系材料は機械部品で最もポピュラーな材料ですね。

硬く、強く、加工しやすくて何より安いのが特徴です。

一方でそのままだと錆びますので、防錆油を塗布して使用されるか、メッキや塗装などとセットで用いられるのが一般的です。

また、炭素の含まれた鉄系材料は、熱処理により硬度を上げることができるという利点もあります。

良く用いられる鉄系材料は、SS400、S45C・S50C、SCM435などではないでしょうか。

それぞれで使いどころが異なりますので、下の表のようにまとめてみましたのでご参照ください。

| 材質 | 特徴 | メリット | デメリット |

|---|---|---|---|

| SS400 | 一般構造用圧延鋼材 | 溶接性、切削性が良い 様々な形態で流通している 安価 | 鉄系の中では強度が低い 焼入れが入らない |

| S45C・S50C | 機械構造用炭素鋼鋼材 | SS400より強度が高い 焼入れにより硬度を高められる 比較的安価 | 溶接性が良くない SS400よりも切削性が良くない |

| SCM435 | クロムモリブデン鋼鋼材 | 焼入れ性が保証されている 比較的流通している 調質材も流通 | 溶接性が良くない SS400やS45C・S50Cよりも高価なことが多い |

3. ステンレスの特徴

ステンレス(SUS)は、鉄にクロムやニッケルなどを添加し、錆びにくくした材質ですね。

鉄系材料の一種ではありますが、錆びを気にしなくてよい等、特性が大きく異なりますので、ステンレスという区分でご紹介します。

ステンレスはSUS304が一般的ですね。

更に耐食性を強めた、SUS316やSUS316L等も良く利用されます。

また、SUS304だとやや削りにくいのですが、快削性を高めたSUS303も良く用いられます。

熱処理により硬度を高められるSUS420J2や、SUS630等も用いられますね。

鉄系材料に比べ優れた点は多いのですが、その分高価になりがちです。

一方、錆びにくいという特性から、医療、食品、理化学、半導体などの分野で良く用いられます。

このような分野では、表面を磨いて清潔に利用できるような処理が必要となるため、バフ研磨が良く用いられます。

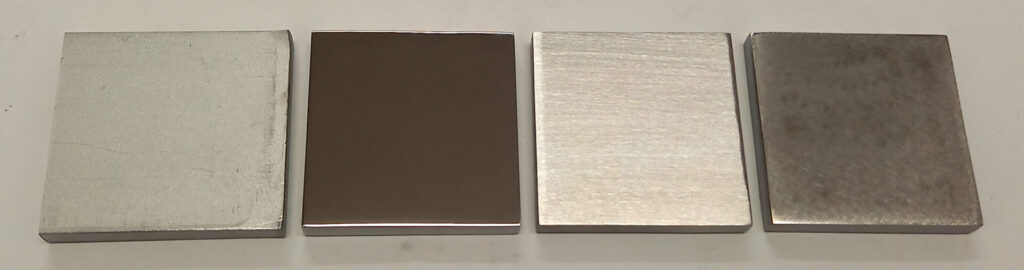

一般的に厚板は上図左のような表面(No.1と言われます)をしていて、光沢が無くざらざらとしています。

それを、バフ研磨により#400相当の研磨仕上げとしたり、1方向の筋目の入ったヘアライン仕上や、ランダムな仕上がりのバイブレーション仕上にしたりします。

鉄系材料はメッキや塗装が選ばれるのに対して、ステンレスは素材の耐食性を生かしながら、研磨によって表面状態を整える特徴があります。

| 材質 | 特徴 | メリット | デメリット |

|---|---|---|---|

| SUS304 | 最も一般的なステンレス素材 錆びにくい | 様々な規格形状で流通している 溶接性が良い | やや切削性が悪い |

| SUS303 | 快削性を高めたステンレス素材 | SUS304に比べて切削性が良い | SUS304よりもやや強度に劣る 溶接性が良くない SUS304よりもやや高価 |

| SUS316・SUS316L | 耐食性を向上させたステンレス素材 | 耐食性(特に塩害)が良い 溶接性が良い | SUS304よりやや切削性が悪い SUS304よりも高価 |

| SUS420J2 | 焼入れにより硬度を高められるステンレス素材 | 焼入れにより硬度を高められる | SUS304に比べ耐食性に劣る |

| SUS630 | 析出効果処理により硬度を高められるステンレス素材 | 析出硬化処理により硬度を高められる | SUS304に比べ高価 SUS304に比べ耐食性に劣る |

4. アルミ合金の特徴

アルミ合金の特徴は、強度のわりに軽いという事です。

鉄系材料に比べて軟らかいため、切削性に優れています。

軟らかい事で傷が付きやすく、ネジ部の強度が弱いなどのデメリットもあります。

体積あたりの材料費は鉄系材料とそれほど変わりません。

アルマイト処理というアルミ合金独特の表面処理ができるのも大きな特徴と言えます。

熱伝導率が高く、ヒートシンク・放熱板などとしても用いられますね。

特に軽量化が重視される、航空機やレース部品などで多用されます。

鉄系材料やステンレスと比べると、溶接のしにくい材質です。

一般的にアルミ合金の溶接は、溶接ビードを大きく盛るような形となります。

鉄系材料やステンレスの溶接は溶かして一体化させるというイメージに対して、アルミ合金の溶接は外から溶接ビードで繋げるというイメージに近いです。

1,000番台は純アルミニウム系と言われています。

添加物が少なく、アルミニウムの純度が高い材料で、反射板など特殊な用途に利用されることが多い材質です。

設備部品としてはあまり利用されません。

A1080やA1050が代表例です。

2,000番台はAl-Cu系の合金です。

A2014(ジュラルミン)やA2024(超ジュラルミン)が代表例で、アルミ合金の中では強度が高い材質となります。

アルマイトや溶接には不向きですが、機械加工による精密部品で良く用いられます。

特に旋盤系の加工では切粉が繋がりにくく加工しやすいため好まれます。

自動盤では、5000番台の材料だと切粉が繋がり自動運転が難しいケースがありますが、2000番台だと連続運転ができるため、材料費が多少高くなりますがそれ以上に加工工数が下がって安価になるケースもあります。

5,000番台はAl-Mg系の合金です。

A5052やA5056が代表例です。

板材だとA5052、丸材だとA5056が一般的です。

アルミ合金の中では溶接性が良く、アルマイト性にも優れるため汎用的な材質と言えます。

切削性も良い材質ですが、旋盤加工では切粉が繋がりやすいため、特に自動盤などの連続運転には不向きです。

6,000番台がAl-Mg-Si系合金です。

A6061が代表例です。

日本ではA5052が最も一般的なアルミ合金ですが、米国ではA6061の流通量が多く一般的なようです。

半導体製造装置部品などでも多用されています。

比較的切削性が良い材質です。

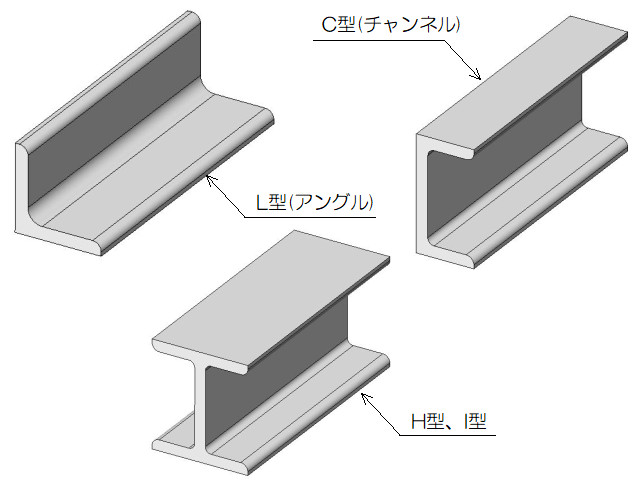

同じ6000番でも、A6063はアルミフレーム、アングル材やフラットバーの型材に用いられます。

7,000番台がAl-Zn-Mg系合金です。

A7075(超々ジュラルミン)が代表例です。

アルミ合金の中では最も強度に優れ、航空機部品に用いられる事でも知られています。

溶接性やアルマイト性は良くありません。

| 材質 | 特徴 | メリット | デメリット |

|---|---|---|---|

| A2024・A2014 | ジュラルミン、超ジュラルミン 高精度・高強度部品などに利用される | 強度が高い | 加工による変形が出やすい 溶接性が悪い 高い |

| A5052・A5056 | 汎用的で、最も流通するアルミ合金 | 切削性・溶接性が良い 様々な規格種類がある 安価 | 他のアルミ合金と比べると強度が劣る 切粉がつながりやすく連続加工に不向き |

| A6061 | 汎用的なアルミ合金 | 切削性・溶接性が比較的良い | 5000番台に比べるとやや高い |

| A6063 | 型材に良く用いられるアルミ合金 | 型材として多く流通している | 他のアルミ合金に比べて機械特性に劣る |

| A7075 | 超々ジュラルミン | 強度が極めて高い | 溶接性が悪い 高価 |

5. 特徴を踏まえた使い分けを!

今回は機械や設備で良く用いられる材質をご紹介しました。

鉄系材料、ステンレス、アルミ合金が最もよく使われますが、それぞれで特徴も大きく異なります。

安価で汎用性が高く、様々な特性を付加できる鉄系材料、高価ながら耐食性という大きな優位性を持つステンレス、機械的強度は劣るものの軽量で使い勝手の良いアルミ合金と、是非目的に合わせてこれらの特徴を使い分けた設計を心掛けていただければと思います。

ブログ村のランキングに参加しています。

宜しければ下記のボタンをクリックし投票していただけると嬉しいです。