025 作り方を意識した部品設計

1. 用途・目的で加工方法を意識しよう!

装置や機械の部品を設計する場合は、その作り方をイメージして仕様を決めると良いですね。

その部品の求められる精度、コスト、生産数量、特性などによって、材料や製造方法が変わってきます。

機械部品は、まず材料から形を作るところが重要となりますね。

その後、熱処理や表面処理などをで整えて、設計通りに機能する部品を完成させます。

一般に多品種少量(1ロットで1~数十個程度)の部品製作の場合だと、基本的な製造方法は機械加工、板金加工、製缶加工といったあたりになります。

一部、ロストワックスなどの鋳造や鍛造、3Dプリンタ、ヘラ絞りなども用いられることがありますね。

今回は、部品の加工方法による特徴についてご紹介していきましょう。

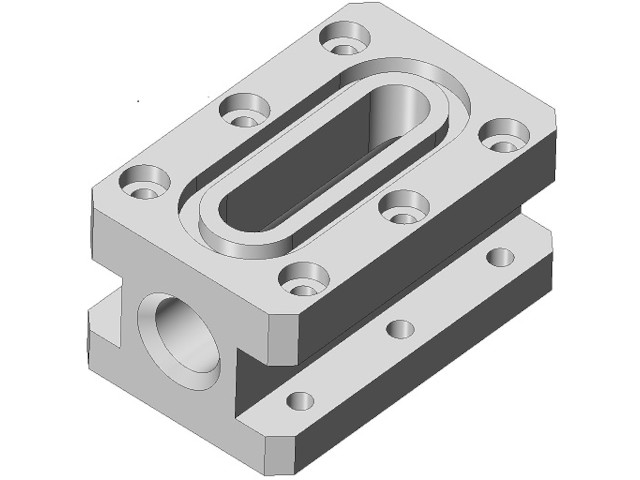

2. 機械加工:強度や精度が必要な機構部品

フライス加工に代表される切削加工、旋盤による旋削加工、ワイヤーカット、形彫放電、研削盤等の精密加工機械を用いた加工方法を総称して機械加工と呼んでいます。

基本的には±0.02mm等の精度が要求される機構部品に用いられる加工方法です。

切削加工は、主にブロック状の材料からエンドミルと呼ばれる刃物によって不要部分を除去する加工方法です。

様々なエンドミルを使い分け、高精度な加工が可能です。

また、5軸加工機と呼ばれる最新機械では、航空機部品に代表されるような複雑な形状も実現可能です。

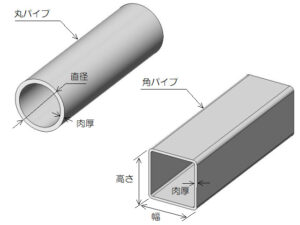

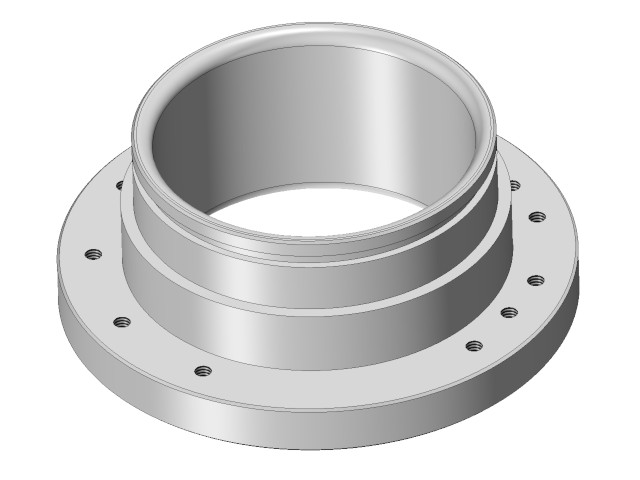

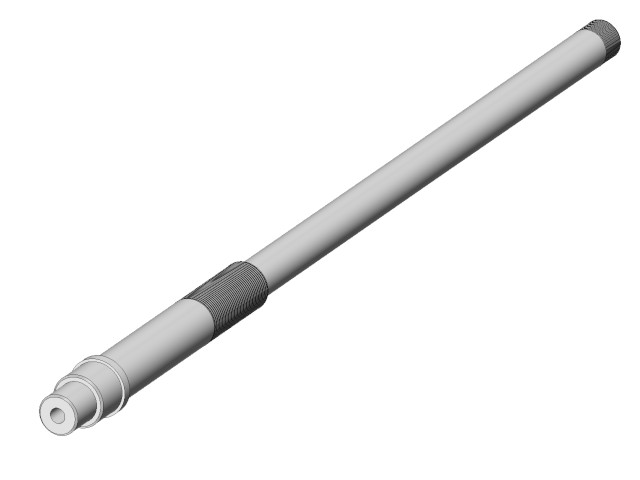

旋盤加工は、円筒状の素材(丸棒や丸パイプ)を高速で回転させ、バイトと呼ばれる刃物を当てて不要部分を削っていく加工です。

このような加工を旋削加工とも呼びます。

円板・パイプ形状や、シャフト形状などの円や円筒を基本とした形状の部品製作に用いられます。

主に機械加工はブロック状、円筒状を基本とした精密部品を作る加工と言えます。

素材もアルミ、鉄、ステンレス、チタン、銅・真鍮、樹脂など多岐に渡りますし、大きさも微細なものから1mを超える大型のものまで加工可能です。

フライス系の切削加工機械は、汎用フライス盤、NCフライス、マシニングセンタ(5軸加工機、門型など)などに分かれます。

旋盤系の加工機は、汎用旋盤、NC旋盤、自動盤などに分かれます。

上記の刃物によって削る加工は、焼入れ後の鋼材などを削るのが困難であったり、ピン角を削れなかったりします。

そのような時に用いられるのが、ワイヤー放電加工機(ワイヤーカットとも呼ばれます)や、形彫放電加工機です。

放電現象によって素材を溶かしていく加工によって、不要部分を精度よく除去する加工です。

更に、平面研削盤、円筒研削盤、ホーニング盤など、表面を精度よく仕上げていく機械も良く用いられます。

製作数量は1個/ロット~数百個/ロットが一般的です。

量産に向いた自動盤は、円筒を基本とした小さな部品を金太郎飴のように、何万個もまとめて作れたりもします。

また、機械加工は、製缶加工や鋳造・鍛造加工の2次加工としても用いられます。

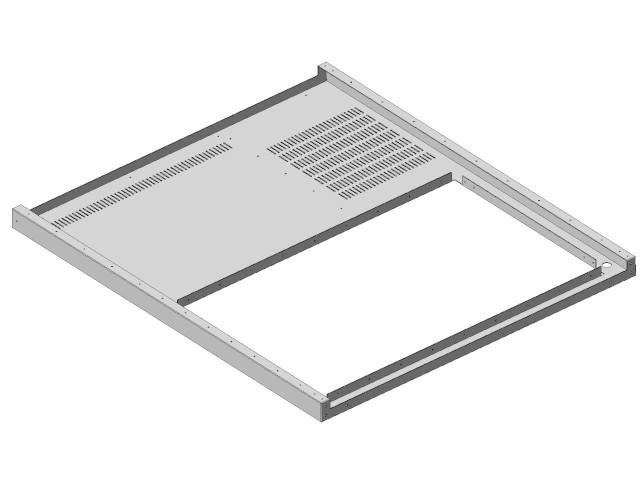

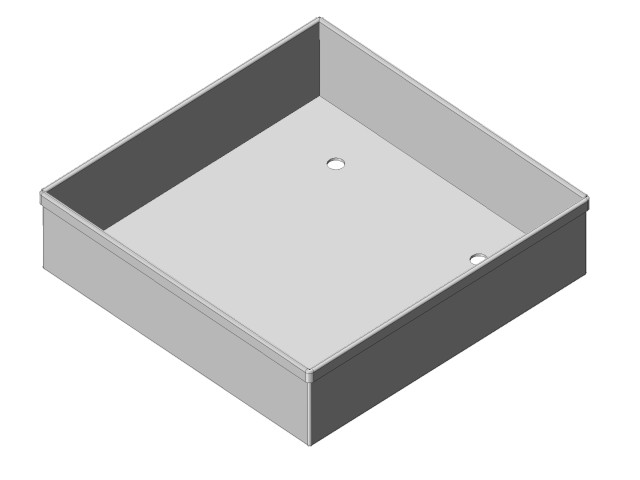

3. 板金加工:強度や精度のいらない補助部品

薄い板材を、抜いたり、曲げたりして形を作っていく加工を板金加工と呼びます。

機械加工のように強度や精度を求められないような、カバーやブラケットといった部品に用いられます。

一般的には上図のように、板を抜いて、曲げて作るような部品が主となります。

板金加工は上図のような、トレーや水槽の製作などにも使用されますね。

間口はアザ折り(ヘミング)と呼ばれる重ね合わせるような曲げを入れて手で触れても傷つかないような工夫もされます。

4隅は溶接で繋ぎ合わされたりしますね。

板金加工のうち、一般的には抜き加工、曲げ加工でそれぞれ加工機が異なります。

抜き加工は、レーザーカット、タレットパンチ、ウォータージェットなどが用いられるのが一般的です。

板厚が厚い場合などは、ガス溶断やプラズマ溶断と呼ばれる、大まかな形状を抜く加工も利用されます。

それぞれ特徴はありますが、これらは多品種少量~中量に向いた加工方法となります。

曲げ加工で一般的なのは、ベンダー(プレスブレーキ)と呼ばれるプレス機の一種です。

必要な角度(一般的には90°)を備えた凸型と凹形の一対の金型に、素材を挟み込んで押し付けることで、金型通りに曲げることが可能です。

アールが大きい場合は、少しずつずらしながら曲げる送り曲げという手法がとられる場合もあります。

また、円筒状や円錐状(ホッパー)に曲げる場合は、三本ロールと呼ばれる機械が用いられる場合があります。

大量に板金部品を製作する場合は、プレス加工が用いられますね。

金型を製作して、抜きや曲げ加工を施します。

単純な加工を1工程だけ行う場合は単発プレス、複数の加工をまとめて行い複雑な形状を作るのが順送プレスです。

また、回転する金型に薄板をヘラで扱きながら成形していくヘラ絞りなども板金加工の一種と言えますね。

これらは金型を使用した成形加工の一種と言えます。

製造に先立って金型を設計・製造する必要がありますので、量産性はありますが初期費用が掛かります。

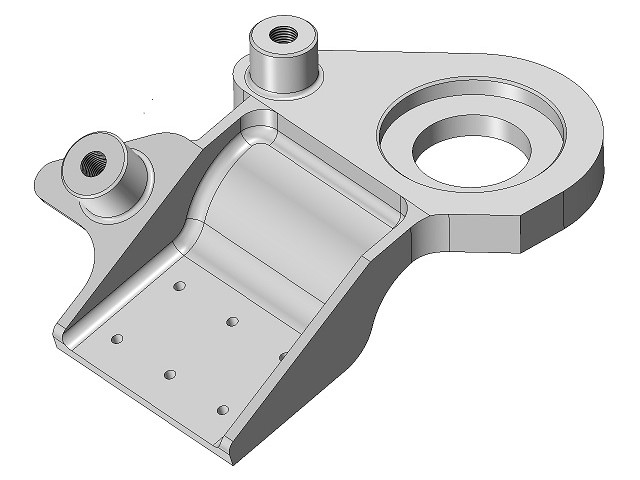

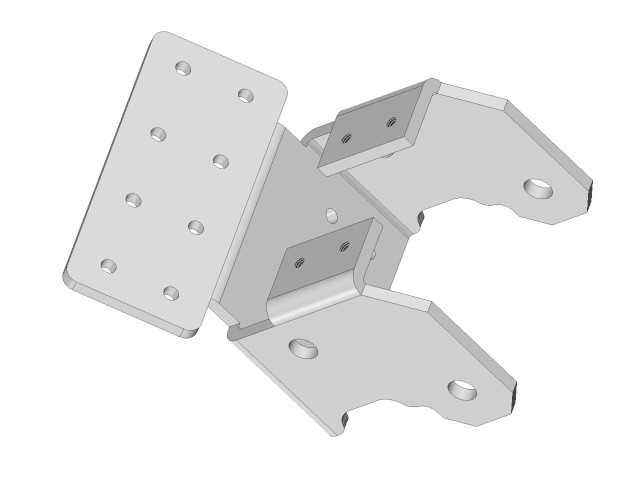

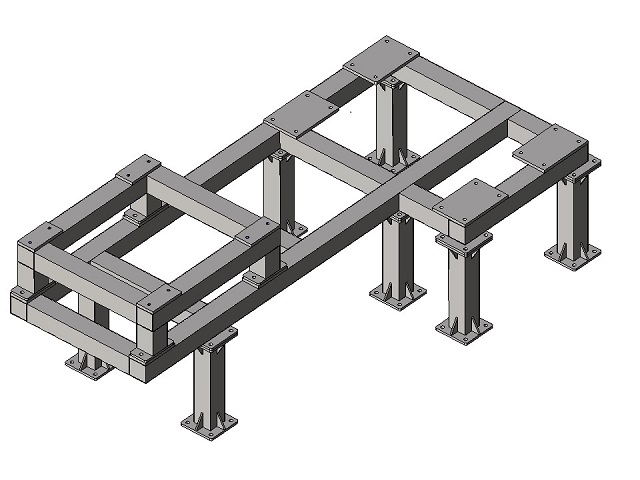

4. 製缶加工:大きな構造物や複雑な部品

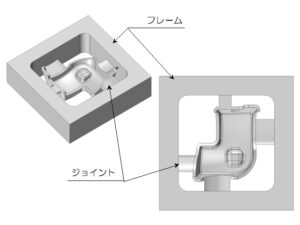

主に溶接を用いて、部品同士を接合して形を作っていく加工を溶接加工や製缶加工と呼びます。

角パイプなどの中空の材料を製缶加工で組み上げれば、軽量で強度の高い構造物を製作できますね。

また、切削加工では難しい複雑形状や、材料取りの関係などで非効率になってしまう場合に、異なる形状同士を接合する事で合理的な政策手段ともなります。

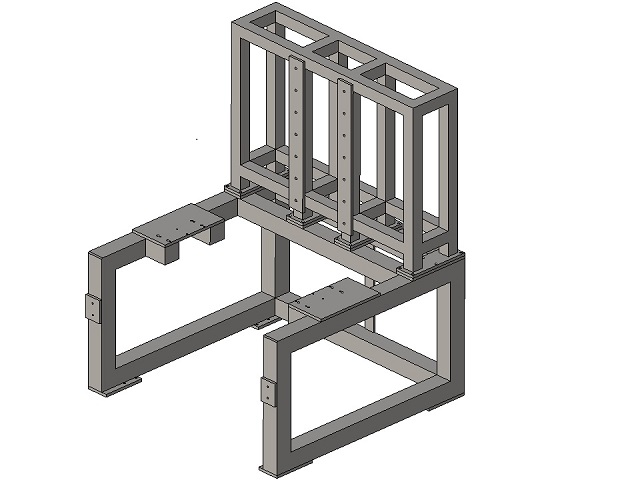

良く用いられるのが、上図のような構造体です。

例えば、何か重量物を嵩上げしたり、運んだりするための架台や、装置そのものの躯体として製缶加工が用いられることが多いですね。

精度が必要な接合面や穴あけなどは、溶接で形を作った後に、切削加工などで2次加工が施される場合もあります。

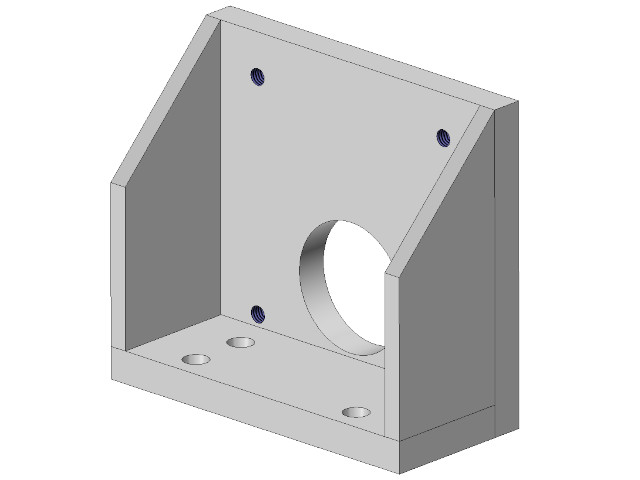

このような製缶技術は、例えば上図左のようなブラケットなどにも用いられます。

板金だと心もとないし、切削だとコストがかかったり重くなりすぎてしまうときなどに使われますね。

さらに、右のようなスクリューなど移送用・撹拌用の部品製作などにも用いられます。

5. その他の加工方法

部品の形状を作り出す手法は、その他にも鋳造・鍛造、射出成型、3Dプリントなどがありますね。

鋳造・ロストワックス、鍛造、射出成型などは、成型加工とも呼ばれ、金型を製作して、溶けた材料を流し込み必要な形状の部品を作り出す方法です。

量産に向いた加工方法ではありますが、金型を製作する必要がある事と、作られた部品が必ずしも精度が良くない、表面が粗い(鋳肌などと呼ばれます)などの特徴があります。

特に金属の場合は、成型加工の後に機械加工で重要な部分を精度よく仕上げたり、バフ研磨などで表面を整えたりします。

今回ご紹介した加工方法は金属の多品種少量生産に向いた手法を中心にご紹介しました。

部品設計の際には、それぞれの加工方法で気を付けるポイントなども異なります。

他の記事でご紹介していく加工上のポイントを是非踏まえたうえで、設計していただけると製造現場からも喜ばれることと思います。

ブログ村のランキングに参加しています。

宜しければ下記のボタンをクリックし投票していただけると嬉しいです。